Technologie der Braunkohlenpyrolyse

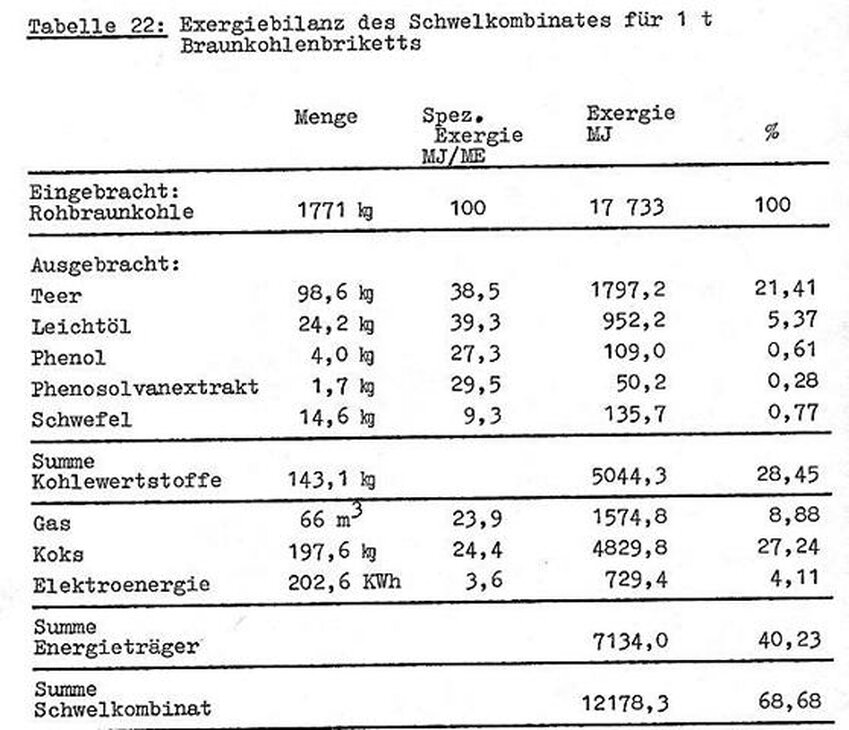

Technologie der klassischen Braunkohlenpyrolse

Technologischer Stand 1979

1. Die Umwandlung der Braunkohle bei der Pyrolyse

1.1. Die Zielprodukte der Pyrolyse

1.1. Die Zielprodukte der Pyrolyse

Zu Beginn der Entwicklung von Schwelereitechnologien für Braunkohle im 19. Jahrhundert waren der Teer und das Leichtöl die Zielprodukte. Der Teer wurde als Dichtungsmasse, Anstrichmittel u. a. m. eingesetzt.

Die Inhaltstoffe des Teeres wurden nicht zielgerichtet genutzt. Das überschüssige Schwelgas wurde abgefackelt und der Koks verworfen, weil er für metallurgische Zwecke unbrauchbar war (9). Mit Beginn des 20. Jahrhunderts stieg der Bedarf an Heizgasen an, und die Schwelgase konnten energetisch genutzt werden. Mit der Entwicklung der chemischen Großindustrie und dem Beginn der Motorisierung stieg der Bedarf an Grundchemikalien und Treibstoffen, der eine verstärkte stoffliche Nutzung der flüssigen Schwelprodukte und einen steigenden Bedarf

nach sich zog. Gleichzeitig erhöhte sich das Aufkommen an Schwelkoks, der zur Verbesserung der Wirtschaftlichkeit der Schwelereien einer Nutzung zugeführt werden musste. Die Fortschritte in der Feuerungstechnik wurden dieser Forderung gerecht; mit der Entwicklung der Staubfeuerung wurde es möglich, große Mengen an Schwelkoks zu nutzen. Um Probleme des Transports und der Lagerung des selbstentzündlichen Kokses zu vermeiden, vereinigte man seit Beginn der dreißiger Jahre Schwelerei und Kraftwerk zu einem stieg der Bedarf an Heizgasen an, und die Schwelgase konnten energetisch genutzt werden. Mit der Entwicklung der chemischen Großindustrie und dem Beginn der Motorisierung stieg der Bedarf an Grundchemikalien und Treibstoffen, der eine verstärkte stoffliche Nutzung der flüssigen Schwelprodukte und einen steigenden Bedarf nach sich zog. Gleichzeitig erhöhte sich das Aufkommen an Schwelkoks, der zur Verbesserung der

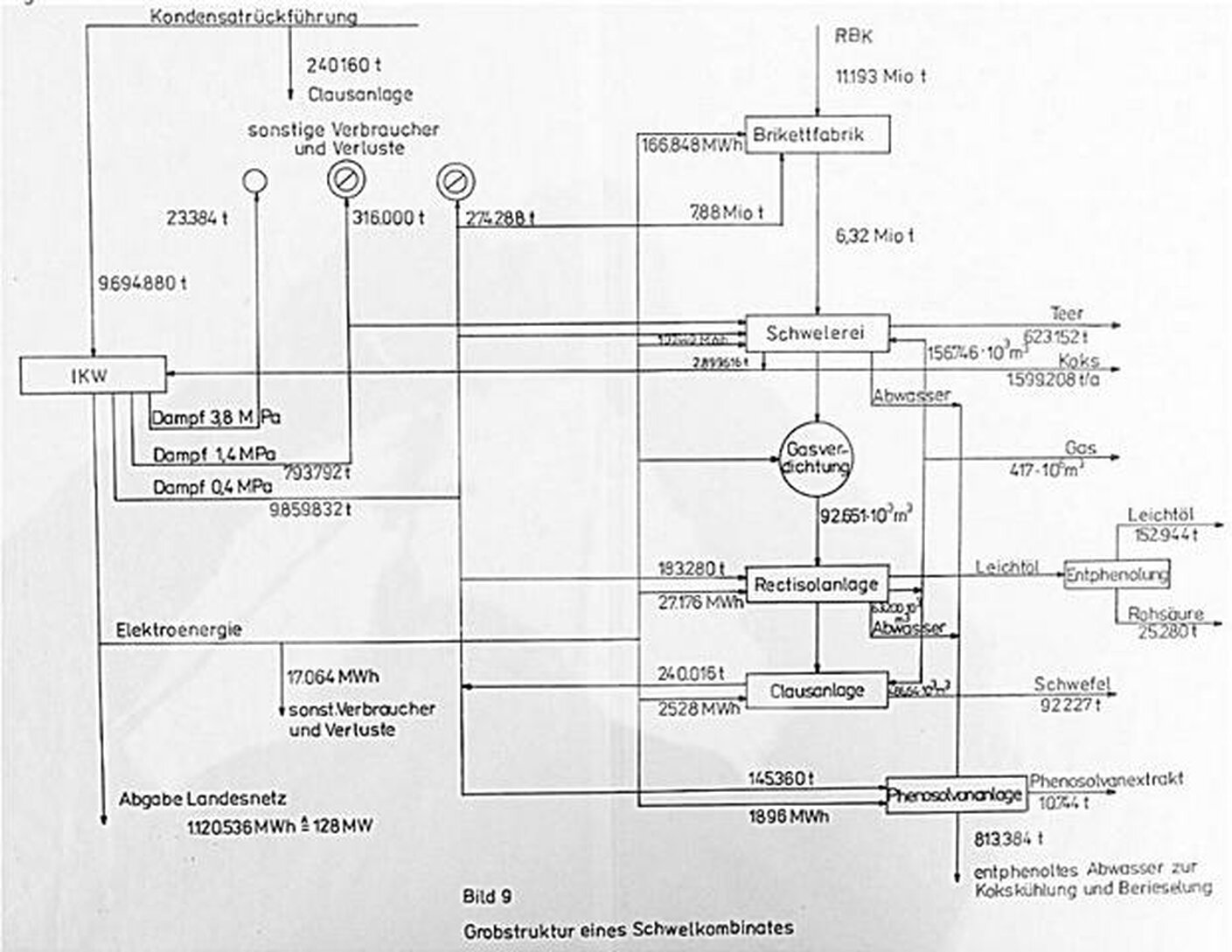

Wirtschaftlichkeit der Schwelereien einer Nutzung zugeführt werden musste. Die Fortschritte in der Feuerungstechnik wurden dieser Forderung gerecht; mit der Entwicklung der Staubfeuerung wurde es möglich, große Mengen an Schwelkoks zu nutzen. Um Probleme des Transports und der Lagerung des selbstentzündlichen Kokses zu vermeiden, vereinigte man seit Beginn der dreißiger Jahre Schwelerei und Kraftwerk zu einem

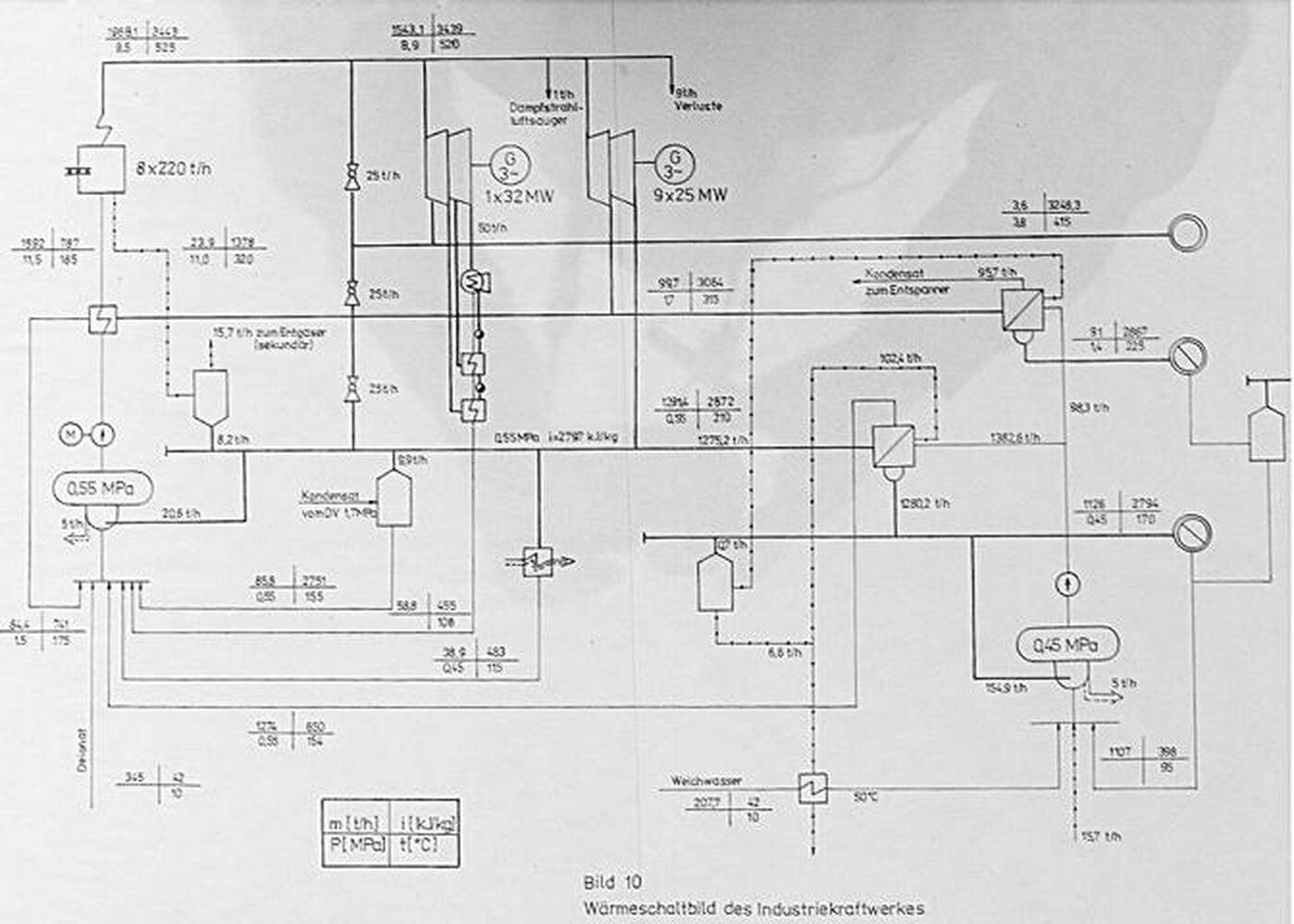

technologischen Komplex (8).

Nachdem man die gute Eignung des Schwelkokses für die Synthesegaserzeugung in Winklergeneratoren erkannt hatte, wurde auch der Schwelkoks zu einem Zielprodukt der Schwelindustrie (10). Die Inhaltsstoffe der Schwelereiabwässer waren lange Zeit lästige Nebenprodukte. Sie wurden nur gewonnen, um die Verschmutzung der Oberflächengewässer in Grenzen zu halten und belasteten die Ökonomie der Anlagen erheblich.

Der Preisanstieg für Phenol (11) in den letzten Jahrzehnten hat eine entscheidende Änderung ergeben; die bei der Abwasserreinigung gewonnenen Kohlewertstoffe decken zunehmend ihre Gewinnungskosten.

Der Braunkohlenteer kann durch Destillation, zu Paraffin, Treibstoffen, Heizöl, Phenol und Elektrodenkoks oder durch Hydrierung zu Treibstoffen, Paraffin und Schmierölen aufgearbeitet werden. Die Bedeutung von Braunkohlenteer als Rohstoff für die Elektrodenkokserzeugung kann künftig noch zunehmen. Neben Paraffin und Phenolen enthält Braunkohlenteer noch eine Fülle von meist heterocyclischen Verbindungen, die schwer zu synthetisieren sind. Die Isolierung dieser Stoffe birgt jedoch noch Reserven für die intensivere stoffliche Nutzung des Teers.

nach sich zog. Gleichzeitig erhöhte sich das Aufkommen an Schwelkoks, der zur Verbesserung der Wirtschaftlichkeit der Schwelereien einer Nutzung zugeführt werden musste. Die Fortschritte in der Feuerungstechnik wurden dieser Forderung gerecht; mit der Entwicklung der Staubfeuerung wurde es möglich, große Mengen an Schwelkoks zu nutzen. Um Probleme des Transports und der Lagerung des selbstentzündlichen Kokses zu vermeiden, vereinigte man seit Beginn der dreißiger Jahre Schwelerei und Kraftwerk zu einem stieg der Bedarf an Heizgasen an, und die Schwelgase konnten energetisch genutzt werden. Mit der Entwicklung der chemischen Großindustrie und dem Beginn der Motorisierung stieg der Bedarf an Grundchemikalien und Treibstoffen, der eine verstärkte stoffliche Nutzung der flüssigen Schwelprodukte und einen steigenden Bedarf nach sich zog. Gleichzeitig erhöhte sich das Aufkommen an Schwelkoks, der zur Verbesserung der

Wirtschaftlichkeit der Schwelereien einer Nutzung zugeführt werden musste. Die Fortschritte in der Feuerungstechnik wurden dieser Forderung gerecht; mit der Entwicklung der Staubfeuerung wurde es möglich, große Mengen an Schwelkoks zu nutzen. Um Probleme des Transports und der Lagerung des selbstentzündlichen Kokses zu vermeiden, vereinigte man seit Beginn der dreißiger Jahre Schwelerei und Kraftwerk zu einem

technologischen Komplex (8).

Nachdem man die gute Eignung des Schwelkokses für die Synthesegaserzeugung in Winklergeneratoren erkannt hatte, wurde auch der Schwelkoks zu einem Zielprodukt der Schwelindustrie (10). Die Inhaltsstoffe der Schwelereiabwässer waren lange Zeit lästige Nebenprodukte. Sie wurden nur gewonnen, um die Verschmutzung der Oberflächengewässer in Grenzen zu halten und belasteten die Ökonomie der Anlagen erheblich.

Der Preisanstieg für Phenol (11) in den letzten Jahrzehnten hat eine entscheidende Änderung ergeben; die bei der Abwasserreinigung gewonnenen Kohlewertstoffe decken zunehmend ihre Gewinnungskosten.

Der Braunkohlenteer kann durch Destillation, zu Paraffin, Treibstoffen, Heizöl, Phenol und Elektrodenkoks oder durch Hydrierung zu Treibstoffen, Paraffin und Schmierölen aufgearbeitet werden. Die Bedeutung von Braunkohlenteer als Rohstoff für die Elektrodenkokserzeugung kann künftig noch zunehmen. Neben Paraffin und Phenolen enthält Braunkohlenteer noch eine Fülle von meist heterocyclischen Verbindungen, die schwer zu synthetisieren sind. Die Isolierung dieser Stoffe birgt jedoch noch Reserven für die intensivere stoffliche Nutzung des Teers.

1.2. Chemische Charakterisierung von Braunkohlen

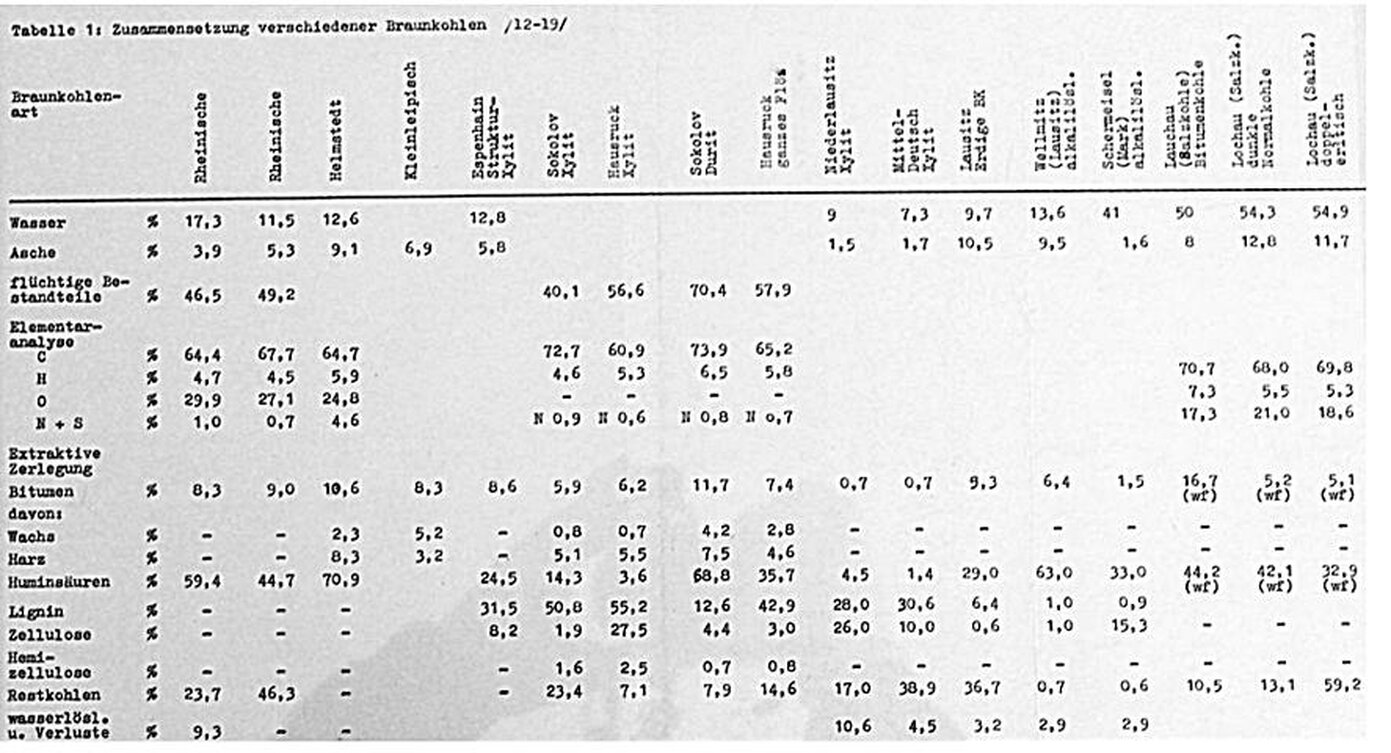

Die Braunkohle ist ein kompliziertes Gemisch makromolekularer organischer und anorganischer Verbindungen. In Abhängigkeit von der Art des pflanzlichen Ausgangsmaterials und den Bedingungen während der Inkohlung schwankt die Zusammensetzung der Braunkohle in weiten Grenzen (Tabelle 1)

Die ursprüngliche Pflanzensubstanz mit den Hauptstoffgruppen Zellulose, Hemizellulose und Zucker, Lignin, Wachse, Harze und Eiweiße wurde mehr oder weniger abgebaut. Die beständigsten Verbindungen reicherten sich in diesem Prozess an. Als Inkohlungsprodukte bildeten sich hauptsächlich Huminsäuren und Humine.

Die Braunkohlen verschiedener Lagerstätten weisen in der Zusammensetzung ihrer Stoffgruppen bedeutende Unterschiede auf, aber auch in der Zusammensetzung der Lithotypen (17, 18, 19) und Mikrolithotypen (20) innerhalb einzelner Lagerstätten sind noch merkliche Unterschiede nachweisbar (Tab.1). Mit Hilfe der Stoffgruppenanalyse ist es möglich, einzelne Braunkohlesorten voneinander zu unterscheiden. Eine vollständige chemische Charakterisierung der Braunkohle durch die Stoffgruppen ist nicht möglich (19, 21). Zwar kann man für die Stoffgruppen einige charakteristische Eigenschaften angeben, aber die Elementar- und Schwelanalysen zeigen relativ große Streuungen in den Ergebnissen. Die stoffliche Vielfalt der Ausgangsubstanzen wird durch den Inkohlungsprozess verändert aber nicht aufgehoben. Diese stoffliche Vielfalt lässt sich durch Auftrennung der Braunkohlensubstanz in Stoffgruppen ordnen aber nicht ausreichend genau erfassen. Die Aufteilung der Stoffgruppen nach ihrer Löslichkeit in bestimmten Lösungsmitteln gibt keine Aussage über den Bau und die Zusammensetzung der Moleküle und ist deshalb für die chemische Charakterisierung nur bedingt geeignet. Erschwerend kommt noch hinzu, dass zumindest die Abtrennung der Huminsäuren und des Lignins mit chemischen Veränderungen der Kohlesubstanz verbunden sind. Untersuchungen an isolierten Huminsäuren und Ligninen können deshalb nur unter Vorbehalt Aussagen über das Verhalten dieser Stoffgruppen in der Kohlesubstanz liefern. Lediglich bei Temperaturen unterhalb 100°C extrahierbare Verbindungen, hauptsächlich Wachse und Harze, dürften unverändert gewinnbar sein. Direkte Rückschlüsse auf die Eigenschaften der Kohle sind nur bei Wachsen und Harzen, deren Anteil bei den meisten Braunkohlen zwischen 4% und 10% (Reinkohle) schwankt, möglich. Der für die Teerbildung wichtige und als Bitumen B bezeichnete Teil des Bitumens wird bei der Bestimmung der Stoffgruppen nicht ausgewiesen. Das Bitumen B wird zu einem Teil mit den Huminsäuren und zum anderen Teil als unlösliche Restkohle bestimmt. Die bisher für die chemische Untersuchung der Braunkohlen angewendeten Elementar-und Schwelanalysen können diesen Rohstoff noch weniger charakterisieren als die Stoffgruppenanalyse (22). Die Schwelanalyse nach Fischer/Schrader lässt nur Rückschlüsse auf die erzielbaren Ausbeuten an Teer, Koks und Gas zu. Die Messung der Gasentbindung in Abhängigkeit von der Temperatur bringt für Stoffgruppen, Lithotypen und Mikrolythotypen charakteristische Ergebnisse (20, 23). Damit ist diese Methode für die indirekte chemische Charakterisierung der Braunkohle geeignet. Noch aussichtsreicher erscheint die Pyrolyse-Gaschromatographie (24, 25), weil mit dieser Methode auch die flüssigen Pyrolyseprodukte erfasst werden können.

1.3. Die Umwandlung der Kohlesubstanz bei der Pyrolyse

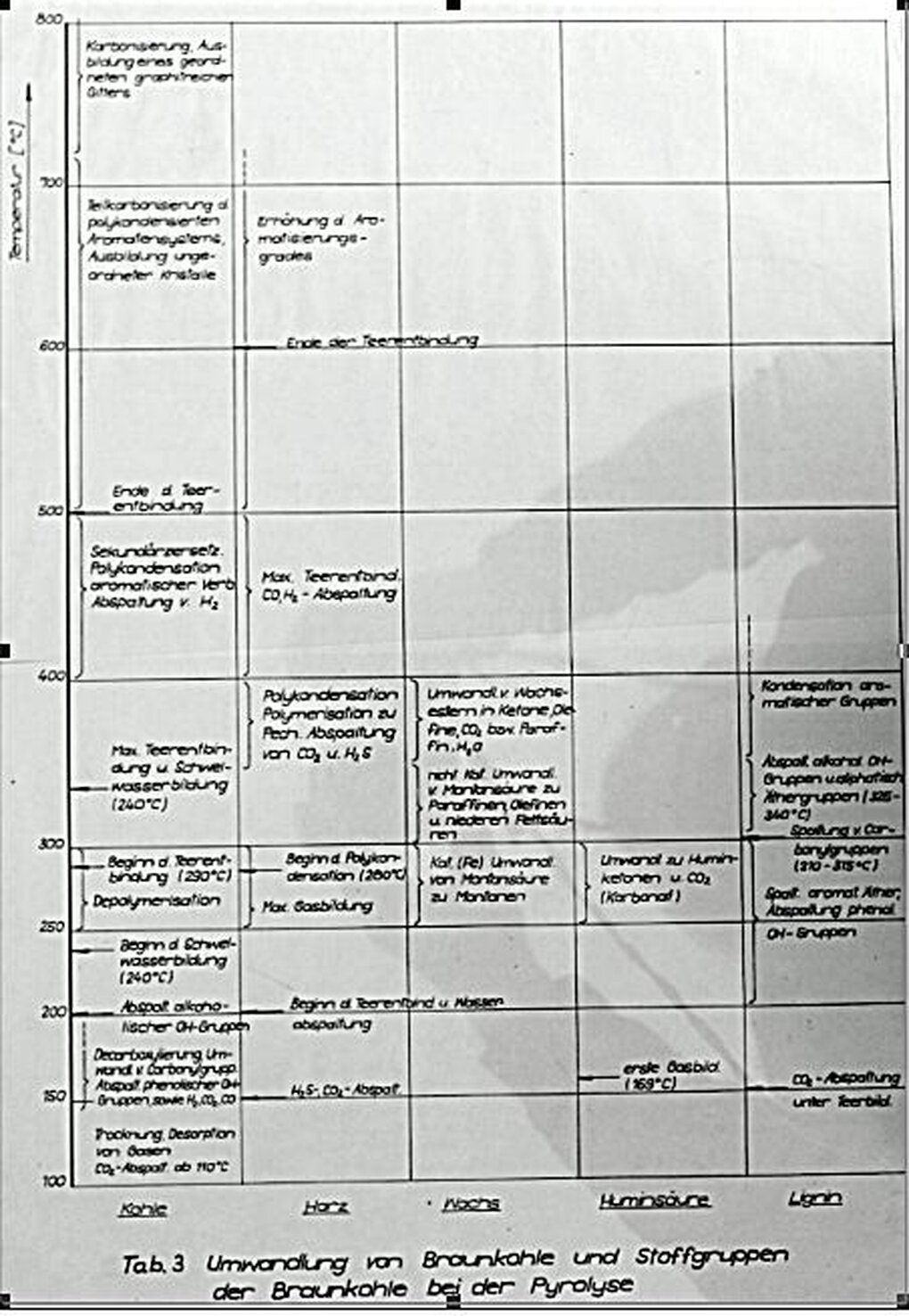

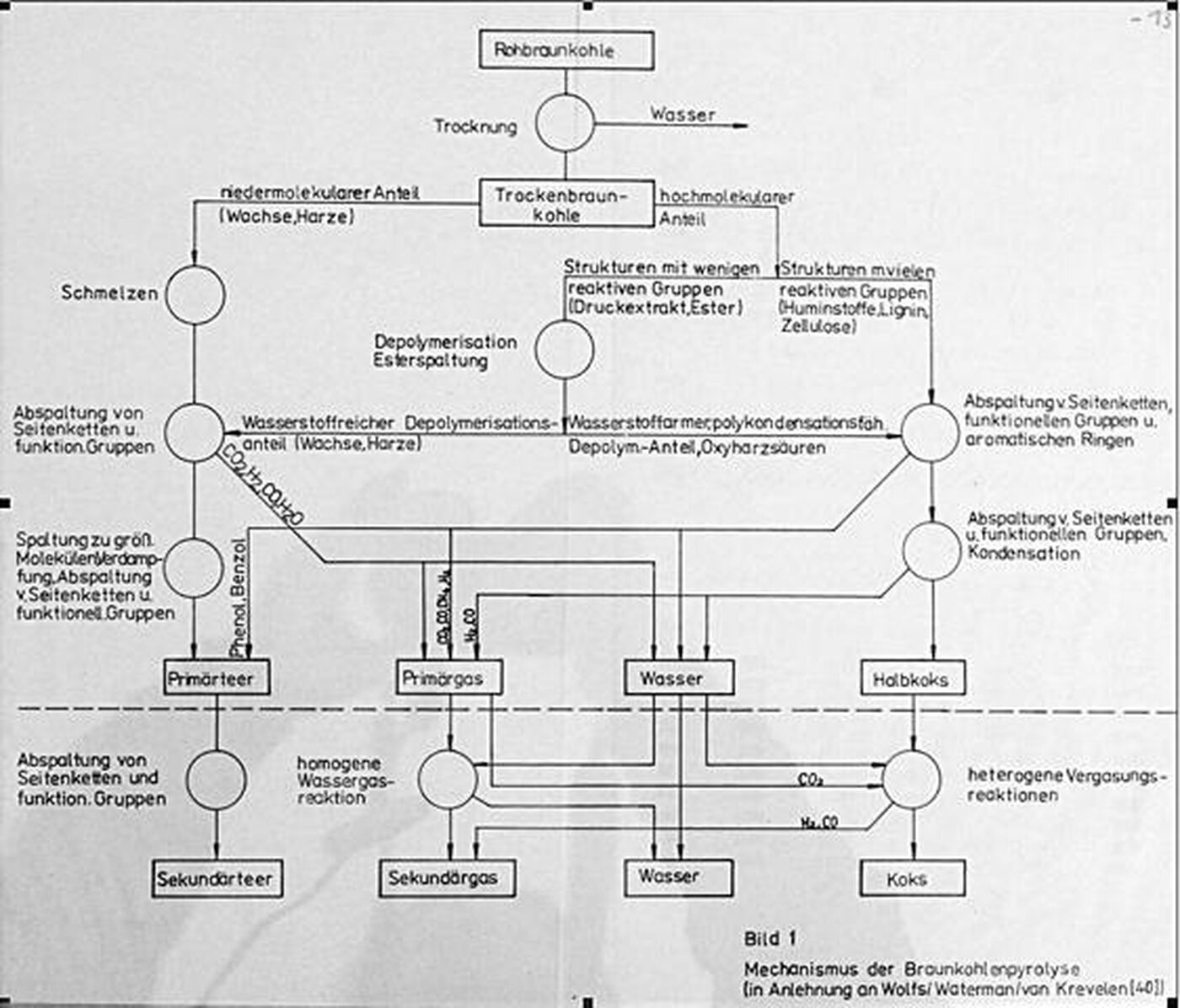

Bei der Pyrolyse wird die Kohlesubstanz unter Bildung von Gas, flüssigen Produkten und Koks disproportioniert (Bild1). Tabelle 3 gibt einen Überblick über die wichtigsten Vorgänge bei der Pyrolyse von Braunkohlen.

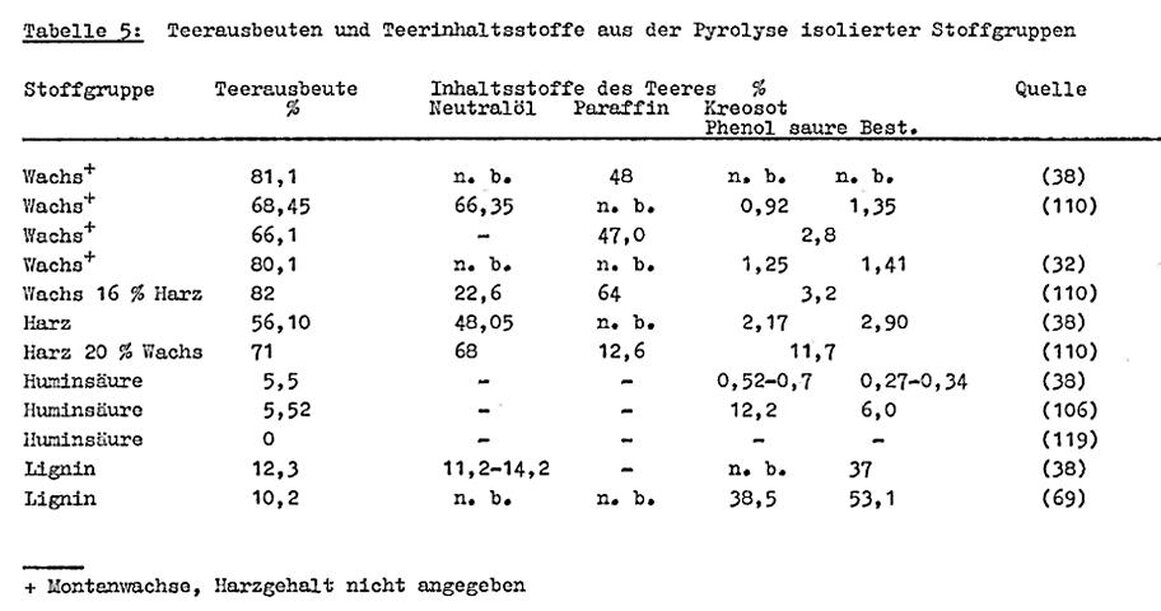

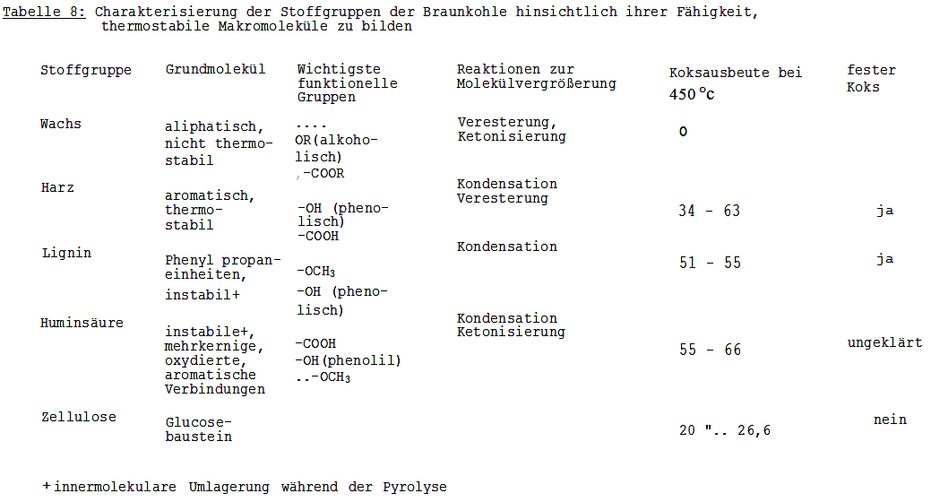

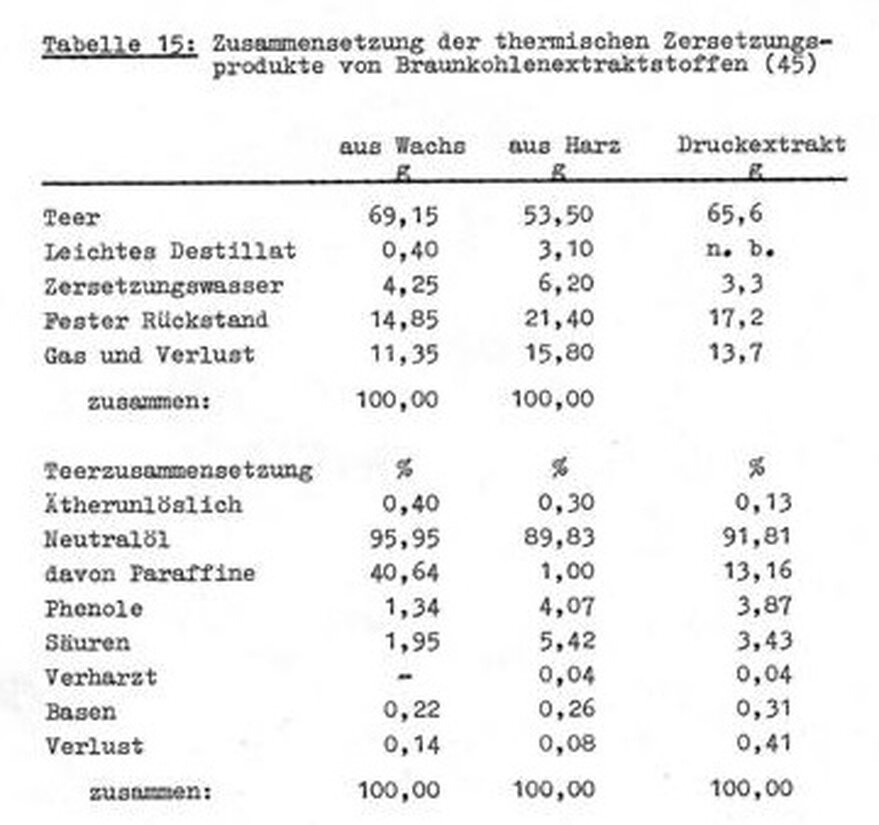

Die Produkte, die man bei der Pyrolyse isolierter Stoffgruppen erhält, sind in den Tabellen 5 aufgeführt. Die einzelnen Stoffgruppen zeigen typische Unterschiede hinsichtlich der ausgebrachten Produkte:

- Der Wachs-Harz-Komplex bildet die Hauptmenge an Schwelteer.

- Harze ergeben mehr Koks und Gas und weniger Teer als Wachse.

- Lignine, Humine und Huminsäuren bringen die höchsten Koks- und Gasausbeuten. Ihre Teere weisen die höchsten Gehalte an Kreosot auf.

Die großen Unterschiede in den Ausbeuten an Pyrolyseprodukten, die die verschiedenen Autoren angeben, sind auf die Schwierigkeiten bei der Abtrennung und Charakterisierung der Stoffgruppen zurückzuführen. So sind Wachse und Harze zwar relativ leicht gemeinsam gewinnbar, oder eine Isolierung reiner Harze oder Wachse aus dem Gemisch ist sehr schwierig. Nach Presting/Steinbach (27, 28) stellt z. B. "das komplexe Fossilwachs sich als Gemisch aus zwei Stoffklassen, Wachsen und Harzen, dar, das durch Veresterung miteinander verzahnt wurde und deshalb Analyse und Raffinationstechnik erschwert".

Bei der Pyrolyse der Kohlen oder Gemischen ihrer Stoffgruppen erhält man nicht immer die Ausbeuten an Schwelprodukten, wie sie sich aus dem Anteil der einzelnen Stoffgruppen ergeben müssten (19). Seibold (29) erklärt diesen Effekt durch die Aufspaltung der Kohlesubstanz während der Zerlegung in Stoffgruppen.

Abel (19) nimmt eine Sekundärspaltung der Entgasungsprodukte in der Kohlesubstanz an, die bei isolierten Stoffgruppen nicht stattfindet.

Wolfs/Krevelen und Watermann fanden bei der Verkokung von Modellsubstanzen, dass bei Anwesenheit von OH-Gruppen die Depolymerisation durch Kondensationsreaktionen aufgehoben und die Teerbildung unterdrückt werden kann (30). Mit diesem Befund wird die Bedeutung der Stoffgruppen (Harze, Lignine), die einen hohen Anteil polykondensationsfähiger, funktioneller Sauerstoffgruppen aufweisen, für den Ablauf der Pyrolyse deutlich.

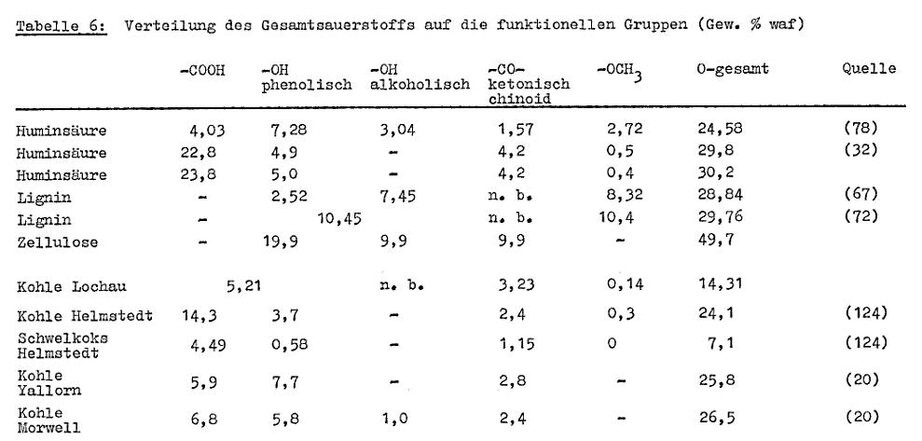

In Tab.6 ist die Aufteilung des Gesamtsauerstoffes auf funktionelle Gruppen für Braunkohlen, einige ihrer Stoffgruppen und Pyrolyseprodukte enthalten.

Die Pyrolyse beginnt mit der Abspaltung von funktionellen Gruppen. Bereits bei Temperaturen über 100°C spalten die COOH-Gruppen C02 ab. Ab 150°C werden Carbonylgruppen und phenolische OR-Gruppen abgespalten.

Alkoholische OR-Gruppen sind bis 200°C stabil (31). Die Abspaltung von OH-Gruppen kann von Kondensationsreaktionen begleitet sein (30), die im Falle alkoholischer OR-Gruppen (Esterbildung) bei Temperaturen über 250°C wieder gespalten werden. Bei Temperaturen über 290°C ist der Molekülabbau soweit fortgeschritten, dass neben Gasen auch größere Moleküle abgespalten und flüchtig werden (Teerentbindung). Die Teerentbindung ist bei Braunkohlen bei Temperaturen zwischen 500 und 600°C abgeschlossen (21, 26), wogegen aus Wachs-Harz-Gemischen bei 1000 °C noch Teerkomponenten abgespalten werden (26). Die unterschiedlichen Erscheinungen bei der Untersuchungen deuten auf Kondensationsreaktionen der Pyrolyseprodukte in der Braunkohle hin, die im Wachs-Harz-Gemisch nicht erfolgen.

Reines Montanharz geht bei der Pyrolyse unter Polykondensation vom zähflüssigen Zustand kontinuierlich in Koks über. Dieser Übergang ist bei 500°C noch nicht vollständig abgeschlossen. Die flüchtigen Spaltprodukte enthalten höhermolekulare Kondensations- und Polymerisationsprodukte (23). Ab 400°C werden vom Harz CO und H2 abgespalten, wobei polyzyklische aromatische Systeme oder naphthenische Ringe entstehen können (34). Auch Lignine bilden bei Temperaturen über 350°C polykondensierte, aromatische Systeme (19). Mit dem Ablauf von Polymerisationsreaktionen kann man die Zunahme der Festigkeit von verkokten Braunkohlenbriketts mit steigender Verkokungstemperatur erklären.

Untersuchungen von Schwelkoks und die Gasentbindung zeigen, dass der Abbau funktioneller Gruppen mit der Tieftemperaturverkokung (500°C) noch nicht abgeschlossen ist (12). Bis 600°C ändern sich der Sauerstoff- und Kohlenstoffgehalt der Kohle noch stark (35). Bei weiterer Temperaturerhöhung wird hauptsächlich aromatisch gebundener Wasserstoff abgespalten (20, 30), wobei sich der Kondensationsgrad des Kokses erhöht (36, 34, 30).

Der Mechanismus der Verkokung von Steinkohlen und Modellstoffen wurde von Wolfs/Watermann/van Krevelen (37) eingehend untersucht. Das von diesen Autoren aufgestellte Schema lässt sich bei Beachtung der stofflichen Zusammensetzung der Braunkohle auch auf diese anwenden (Bild 2). Den niedermolekularen Anteil der Braunkohle stellen die unter normalem Druck extrahierten Bitumina dar. Da die Bitumina in ein relativ thermostabiles Grundgerüst aus Lignin und Huminstoffen (ggf. Zellulose) eingelagert sind, werden schmelzende Phasen bei Braunkohle nicht beobachtet.

Dem hochmolekularen Anteil können Lignin, Zellulose sowie Huminstoffe (Strukturen mit vielen reaktiven Gruppen) und der sogenannte Druckextrakt (Ester von Wachsalkoholen)und Harzsäuren usw.-Strukturen mit weniger reaktiven Gruppen) zugeordnet werden. Die Esterspaltung setzt Wachs-Harz-Komponenten frei, die zu einem Teil zur Polykondensation fähig sind und Koks bilden und zum anderen Teil in den Teer übergehen. Die Abspaltung von Seitenketten und funktionellen Gruppen (Gas- und Wasserbildung) ist bei den Strukturen mit vielen reaktiven Gruppen mit einer Polykondensation gekoppelt.

Eine Besonderheit von Braunkohle gegenüber Steinkohle ist, dass auch Strukturen mit vielen reaktiven Gruppen vorhanden sind - Lignin und Zellulose-, die bei der Pyrolyse Teer bilden. Inwieweit Huminsäuren Teer bilden, ist umstritten (38, 39, 40), da bei der Huminsäureextraktion nicht extrahierte Wachse und Harze mit gelöst werden können. Wolfs, Watermann und van Krevelen (37)rechnen alle Vorgänge bis zum Abschluss der Teerbildung zur Primärverkokung und die darauf folgenden zur Sekundärverkokung.

Unter praktischen Bedingungen laufen Primär- und Sekundärpyrolyse nicht streng nacheinander, sondern teilweise gleichzeitig und nicht vollständig ab (41). Das hat insbesondere für die Festigkeit des Kokses und die Zusammensetzung des Teeres Bedeutung. Bei hohen Pyrolysegeschwindigkeiten läuft die Polykondensation unvollständig ab. Die polykondensationsfähigen Verbindungen verdampfen oder werden mit dem kurzzeitig hohen Gasanfall nicht oder teilweise zersetzt als Aerosol (34, 42) mitgerissen und können nach Kondensation des Teeres mit anderen Pyrolyseprodukten unter Molekülvergrößerung weiter reagieren. Die Vollständigkeit des Ablaufs der Primär- und Sekundärpyrolyse hängt von den Pyrolysebedingungen ab, die in den folgenden Punkten untersucht werden sollen.

2. Vorgänge bei der Koksbildung

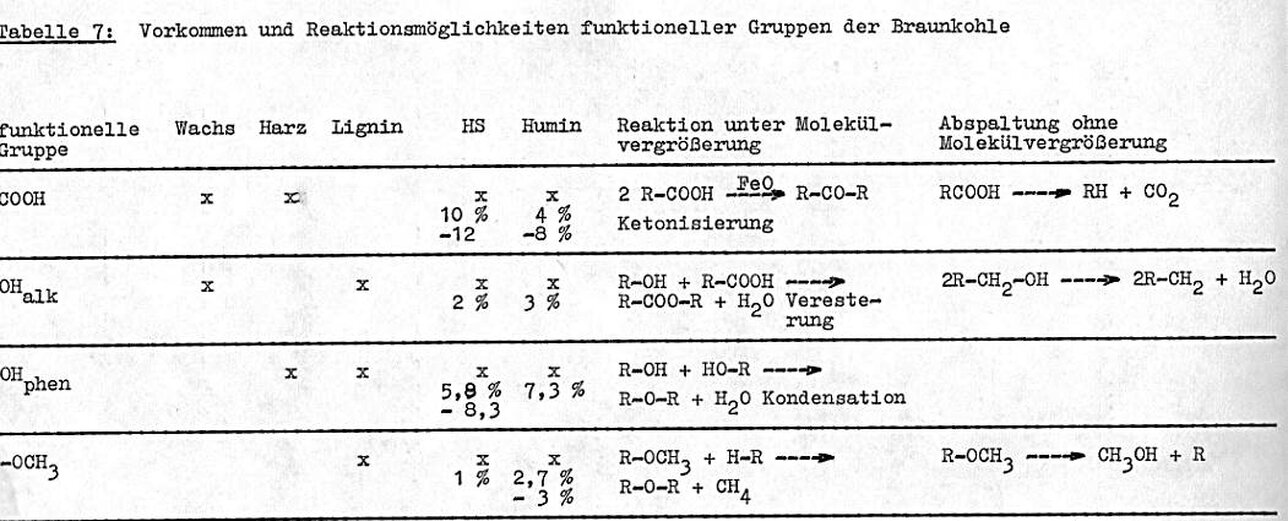

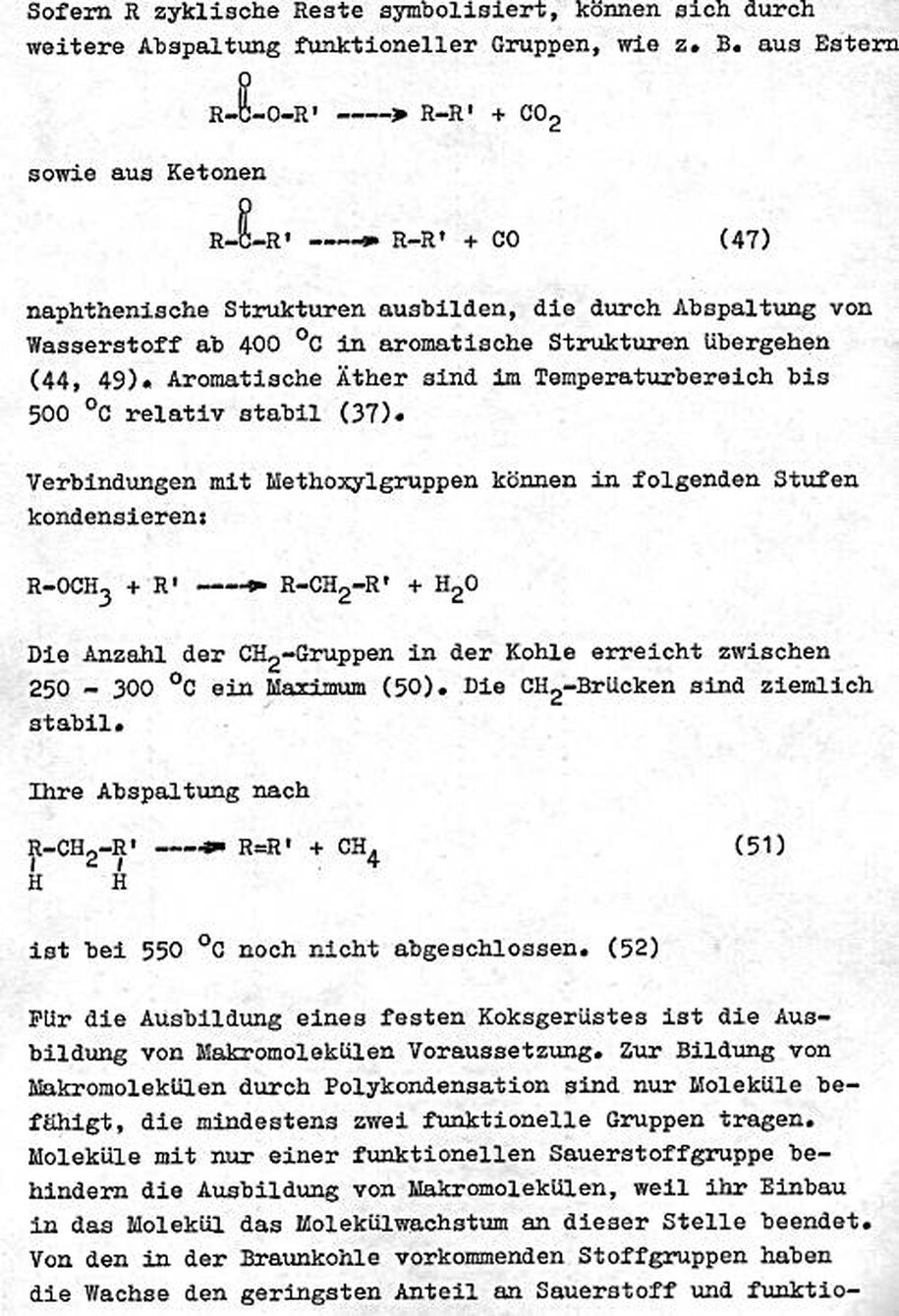

Fast alle in den Stoffgruppen der Braunkohle zusammengefaßten Verbindungen haben funktionelle Sauerstoffgruppen aufzuweisen. Im Verlauf der Pyrolyse gibt es für die funktionellen Gruppen zwei verschiedene Reaktionsmöglichkeiten (Tabelle 7):

- Abspaltung vom Molekül

- Reaktion miteinander, wobei H2O, CH4 oder CO gebildet und beide Trägermoleküle vereinigt werden (Kondensation). Die Reaktion der funktionellen Sauerstoffgruppen miteinander ist schon bei Temperaturen zwischen 100 und 150 °c für Wachse und Harze durch Erhöhung des Dunkelstoffanteiles im Rohmontanwachs nachweisbar(43).

Montanharze kondensieren bei Temperaturen zwischen 250 und 350 °c zu großen Molekülen, die beiweiterem

Erhitzen kontinuierlich zum zähflüssigen Zustand in einen festen Koks übergehen (44, 45).

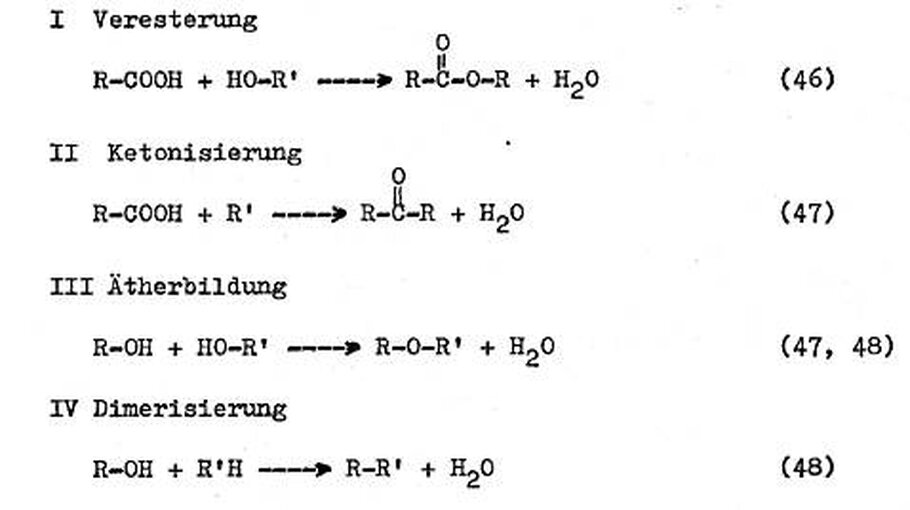

Die Kondensation unter Abspaltung von Wasser ist nach mehreren Reaktionen möglich:

Erhitzen kontinuierlich zum zähflüssigen Zustand in einen festen Koks übergehen (44, 45).

Die Kondensation unter Abspaltung von Wasser ist nach mehreren Reaktionen möglich:

funktionellen Gruppen. Typische Harze, Lignin und Huminstoffe sind polyfunktionell. Funktionelle Gruppen, an die Metallkationen gebunden sind, zerfallen nach anderen Mechanismen und bei höheren Temperaturen als die entsprechenden sauren Formen (53, 54, 55). Der Austausch des Wasserstoffs an Carboxylgruppen durch Metallkationen gebunden sind, zerfallen nach anderen Mechanismen und bei höheren Temperaturen als die entsprechenden sauren Formen (53, 54, 55). Der Austausch des Wasserstoffs an Carboxylgruppen durch Metallkationen vermindert die Entbindung von Wasser zu gunsten von Kohlendioxyd (56). An funktionelle Gruppen gebundene Metallkationen verändern oder verhindern die Reaktionen der funktionellen Gruppen miteinander und können den Ablauf der Pyrolyse nachhaltig beeinflussen.

Insbesondere die Koksfestigkeit w ird mit steigendem Gehalt an anorganischen Bestandteilen verschlechtert.

Neben den funktionellen Sauerstoffgruppen haben ungesättigte Verbindungen, die sich im Verlaufe der Pyrolyse durch die vielfältigsten Spaltungsreaktionen bilden, einen hohen Anteil an der Ausbildung von Makromolekülen. Sie reagieren miteinander durch Polymerisation und benötigen dafür nur eine ungesättigte funktionelle Gruppe.

Neben den funktionellen Sauerstoffgruppen haben ungesättigte Verbindungen, die sich im Verlaufe der Pyrolyse durch die vielfältigsten Spaltungsreaktionen bilden, einen hohen Anteil an der Ausbildung von Makromolekülen. Sie reagieren miteinander durch Polymerisation und benötigen dafür nur eine ungesättigte funktionelle Gruppe.

2.2. Die Bedeutung der Struktur der Grundmoleküle

Nach erfolgter Molekülvergrößerung durch Reaktion der funktionellen Gruppen können die Moleküle durch weitere Kondensation und Abspaltung von H2 und CO in einen festen Koks übergehen, wenn innerhalb dieses Prozesses feste C-C-Bindungen gebildet werden oder diese in den ursprünglichen Molekülen bereits vorhanden sind. Thermostabile C-C-Bindungen liegen nachweislich nur in den Grundmolekülen der Harze vor. Da auch Lignin (19) und Huminsäuren (57) einen festen Koks liefern, müssen sich thermostabile Moleküle im Verlauf des Pyrolyseprozesses (Zwischenmolekulare Umlagerung) (51, 14, 58) ausbilden. Wachse enthalten auch Verbindungen mit zwei oder drei funktionellen Gruppen (59), können aber wegen ihrer aliphatischen Struktur keine thermostabilen Makromoleküle bilden.

Ihr Einbau in ein Makromolekül bringt im Verlauf der weiteren Pyrolyse durch eine Spaltung des aliphatischen Restes (C16 - C30) Fehlstellen in dem sich ausbildenden Koksgerüst. Bei der Pyrolyse von Zellulose ohne besondere Zusätze (60) wurde kein fester Koks beobachtet. Die Fähigkeit der Huminsäuren, einen festen Koks zu bilden, ist umstritten. Während Gebhardt (57) aus Huminsäuren einen festen Koks erzeugte, stellte Abel (19) mit steigendem Huminsäuregehalt eine Abnahme der Koksfestigkeit fest

weitere Kondensation und Abspaltung von H2 und CO in einen festen Koks übergehen, wenn innerhalb dieses Prozesses feste C-C-Bindungen gebildet werden oder diese in den ursprünglichen Molekülen bereits vorhanden sind. Thermostabile C-C-Bindungen liegen nachweislich nur in den Grundmolekülen der Harze vor. Da auch Lignin (19) und Huminsäuren (57) einen festen Koks liefern, müssen sich thermostabile Moleküle im Verlauf des Pyrolyseprozesses (Zwischenmolekulare Umlagerung) (51, 14, 58) ausbilden. Wachse enthalten auch Verbindungen mit zwei oder drei funktionellen Gruppen (59), können aber wegen ihrer aliphatischen Struktur keine thermostabilen Makromoleküle bilden. Ihr Einbau in ein Makromolekül bringt im Verlauf der weiteren Pyrolyse durch eine Spaltung des aliphatischen Restes (C16 - C30) Fehlstellen in dem sich ausbildenden Koksgerüst. Bei der Pyrolyse von Zellulose ohne besondere Zusätze (60) wurde kein fester Koks beobachtet. Die Fähigkeit der Huminsäuren, einen festen Koks zu bilden, ist umstritten. Während Gebhardt (57) aus Huminsäuren einen festen Koks erzeugte, stellte Abel (19) mit steigendem Huminsäuregehalt eine Abnahme der Koksfestigkeit fest

Ihr Einbau in ein Makromolekül bringt im Verlauf der weiteren Pyrolyse durch eine Spaltung des aliphatischen Restes (C16 - C30) Fehlstellen in dem sich ausbildenden Koksgerüst. Bei der Pyrolyse von Zellulose ohne besondere Zusätze (60) wurde kein fester Koks beobachtet. Die Fähigkeit der Huminsäuren, einen festen Koks zu bilden, ist umstritten. Während Gebhardt (57) aus Huminsäuren einen festen Koks erzeugte, stellte Abel (19) mit steigendem Huminsäuregehalt eine Abnahme der Koksfestigkeit fest

weitere Kondensation und Abspaltung von H2 und CO in einen festen Koks übergehen, wenn innerhalb dieses Prozesses feste C-C-Bindungen gebildet werden oder diese in den ursprünglichen Molekülen bereits vorhanden sind. Thermostabile C-C-Bindungen liegen nachweislich nur in den Grundmolekülen der Harze vor. Da auch Lignin (19) und Huminsäuren (57) einen festen Koks liefern, müssen sich thermostabile Moleküle im Verlauf des Pyrolyseprozesses (Zwischenmolekulare Umlagerung) (51, 14, 58) ausbilden. Wachse enthalten auch Verbindungen mit zwei oder drei funktionellen Gruppen (59), können aber wegen ihrer aliphatischen Struktur keine thermostabilen Makromoleküle bilden. Ihr Einbau in ein Makromolekül bringt im Verlauf der weiteren Pyrolyse durch eine Spaltung des aliphatischen Restes (C16 - C30) Fehlstellen in dem sich ausbildenden Koksgerüst. Bei der Pyrolyse von Zellulose ohne besondere Zusätze (60) wurde kein fester Koks beobachtet. Die Fähigkeit der Huminsäuren, einen festen Koks zu bilden, ist umstritten. Während Gebhardt (57) aus Huminsäuren einen festen Koks erzeugte, stellte Abel (19) mit steigendem Huminsäuregehalt eine Abnahme der Koksfestigkeit fest

2.3. Die Rolle der Brikettierung

Die Nahordnung der Moleküle würde im Verlauf der Trocknung und der Pyrolyse durch den hohen Massenverlust aufgehoben werden, wenn die Braunkohle nicht die Eigenschaft hätte, während dieser Vorgänge zu schrumpfen.

Der Gehalt an funktionellen Gruppen und die Schrumpfung sind stoffliche Voraussetzungen, die die Braunkohle mitbringt; die optimale Brikettierung und die optimale Steuerung des Ablaufs der Pyrolyse sind verfahrenstechnische Voraussetzungen, die für die Herstellung eines festen Kokses zu erfüllen sind.

Bei der Brikettierung von Weichbraunkohlen werden zwischen den einzelnen Kohlekörnern über die funktionellen Gruppen direkte oder indirekte, durch Wassermoleküle vermittelte Bindungen geschlossen, die die Festigkeit des Brikettverbandes bewirken (61). Während der Trocknung werden die indirekt geschlossenen Bindungen zerstört und die Festigkeit der Briketts einschneidend vermindert. Wenn bei der nachfolgenden Pyrolyse die funktionellen Gruppen abgespalten werden, werden auch die direkt geschlossenen Bindungen, die die Trocknung überstanden haben, zerstört und die Briketts zerfallen.

Die Reaktion der funktionellen Gruppen unter Molekülvergrößerung kann die direkt geschlossenen Bindungen durch chemische Bindungen ersetzen und einen Festigkeitszuwachs bringen. Aus diesem Grunde ist es notwendig, die Pyrolyse so zu führen, dass die Reaktionen zur Molekülvergrößerung möglichst vollständig ablaufen, wenn man einen festen Koks erzeugen will.

Vollmaier (62), Rammler und Mitarbeiter (63) sowie Klose/Toufar (64) haben diese Pyrolysebedingungen unter Berücksichtigung verschiedener Brikettqualitäten untersucht und Richtwerte für die zulässige Aufheizgeschwindigkeit an gegeben.

Die Nahordnung der Moleküle würde im Verlauf der Trocknung und der Pyrolyse durch den hohen Massenverlust aufgehoben werden, wenn die Braunkohle nicht die Eigenschaft hätte, während dieser Vorgänge zu schrumpfen.

Der Gehalt an funktionellen Gruppen und die Schrumpfung sind stoffliche Voraussetzungen, die die Braunkohle mitbringt; die optimale Brikettierung und die optimale Steuerung des Ablaufs der Pyrolyse sind verfahrenstechnische Voraussetzungen, die für die Herstellung eines festen Kokses zu erfüllen sind.

Bei der Brikettierung von Weichbraunkohlen werden zwischen den einzelnen Kohlekörnern über die funktionellen Gruppen direkte oder indirekte, durch Wassermoleküle vermittelte Bindungen geschlossen, die die Festigkeit des Brikettverbandes bewirken (61). Während der Trocknung werden die indirekt geschlossenen Bindungen zerstört und die Festigkeit der Briketts einschneidend vermindert. Wenn bei der nachfolgenden Pyrolyse die funktionellen Gruppen abgespalten werden, werden auch die direkt geschlossenen Bindungen, die die Trocknung überstanden haben, zerstört und die Briketts zerfallen.

Die Reaktion der funktionellen Gruppen unter Molekülvergrößerung kann die direkt geschlossenen Bindungen durch chemische Bindungen ersetzen und einen Festigkeitszuwachs bringen. Aus diesem Grunde ist es notwendig, die Pyrolyse so zu führen, dass die Reaktionen zur Molekülvergrößerung möglichst vollständig ablaufen, wenn man einen festen Koks erzeugen will.

Vollmaier (62), Rammler und Mitarbeiter (63) sowie Klose/Toufar (64) haben diese Pyrolysebedingungen unter Berücksichtigung verschiedener Brikettqualitäten untersucht und Richtwerte für die zulässige Aufheizgeschwindigkeit an gegeben.

Die Anwesenheit funktioneller Gruppen ist nur eine Voraussetzung für die Erzeugung eines festen Kokses. Die zweite ist eine für die Reaktionen der funktionellen Gruppen ausreichende Nahordnung der Moleküle, die man durch Herstellung wasserarmer Feinkornbriketts als auch durch Heißbrikettierung erzeugen kann.

Mit dem Mechanismus der Pyrolyse nach Wolfs/Krevelen/Watermann kann bei seiner Anwendung auf die Braunkohle nicht erklärt werden, warum Lignin und Zellulose Teer bilden und warum durch die hydrothermale Behandlung der Kohle die Teerausbeuten ansteigen (65).

Auch für Huminsäuren ist eine innermolekulare Umwandlung, verbunden mit einer Umverteilung des Sauerstoffs, im Temperaturbereich bis 275°C nachgewiesen(54). Diese innermolekularen Umwandlungen spielen bei der Pyrolyse von Steinkohlen keine wesentliche Rolle, da sie wenig bzw. keine Lignine, Zellulose und Huminsäuren enthalten. Die Erhöhung der Extraktions- und Schwelausbeuten durch hydrothermale Behandlung beruht auf einer hydrolytischen Spaltung von Bitumenstoffen. Während bei Temperaturen von 100 – 250°C bei Abwesenheit von

Wasser eine Kondensation von Wachsen und Harzen erfolgt, ist diese Kondensation unter gleichen Bedingungen bei Anwesenheit von Wasser rückläufig (65). Bild 3 zeigt den hypothetischen Verlauf der Braunkohlenpyrolyse. Die eingezeichneten Quadrate symbolisieren zwei Reaktionsmöglichkeiten; der linke Pfeil trifft für hohe Aufheizgeschwindigkeiten oder für die Anwesenheit von Wasser zu, der rechte für geringe Aufheizgeschwindigkeiten oder die Abwesenheit von Wasser.

Der niedermolekulare Anteil der Kohlesubstanz bildet nach Abspaltung funktioneller Gruppen und Verdampfung Teer.

Bei geringen Aufheizgeschwindigkeiten und bei Abwesenheit von Wasser kondensiert er zu Estern (z.B. Dunkelstoffbildung im Montanwachs (43). Diese Molekülvergrößerung setzt sich fort, wenn die Aufheizgeschwindigkeit weiter gering bleibt, und führt bei aromatischen Verbindungen bis zum Koks. Bei aliphatischen Verbindungen wird die Molekülvergrößerung durch Spaltung bei Temperaturen über 300°C wieder

aufgehoben (Paraffinbildung (66).Bei der Anwesenheit von Wasser ist die 1. Stufe der Molekülvergrößerung nicht möglich.

Das Bitumen B wird hydrolytisch gespalten. Die hydrolytische Spaltung des Bitumen B erreicht bei 280°C ihr Maximum (68, 65, 69). Der dabei entstehende aliphatische Anteil geht in den Teer über, während der aromatische Anteil in Abhängigkeit von der Aufheizgeschwindigkeit Teer bildet oder an der 2. Stufe der Molekülvergrößerung teilnimmt. Lignin, Zellulose und Huminstoffe erfahren in der ersten Phase der Pyrolyse eine innermolekulare Umwandlung, die mit der Abspaltung funktioneller Gruppen und Teer verbunden ist. Da die Ausbeuten der Druckextraktion von Zellulose (70) und Lignin (51) bei Anwesenheit von Wasser steigen, ist anzunehmen, dass Lignin, Zellulose und Huminstoffe durch Wasser hydrolysiert werden. Im Unterschied zum Bitumen B führt diese Hydrolyse zu keiner vollständigen Verflüssigung, sondern es verbleibt ein fester Hydrolyserückstand, der nach Abspaltung von funktionellen Gruppen Koks bildet.

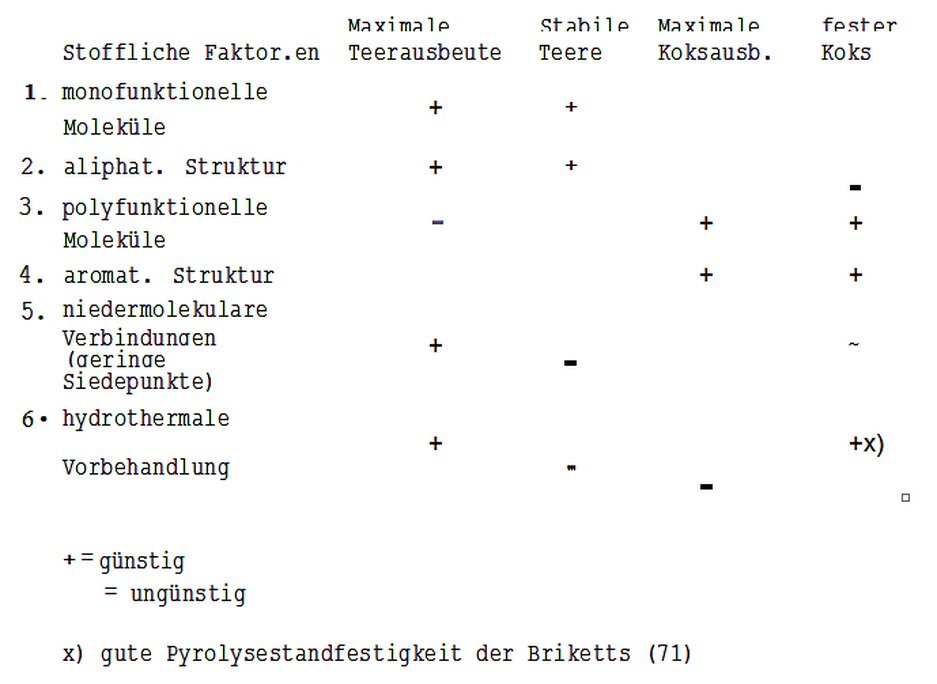

Bei der Aufteilung der Braunkohlesubstanz in Stoffgruppen können nicht alle in der Braunkohle vorkommenden Verbindungen erfasst und in allen ihren wesentlichen Eigenschaften charakterisiert werden. Damit kann der beschriebene Verlauf der Pyrolyse den wirklichen Ablauf der Vorgänge nur in groben Zügen wiedergeben. Für die beiden Hauptzielprodukte der technologischen Durchführung der Pyrolyse von Braunkohlen - Teer und hochfester Stückkoks•- lassen sich aber stoffliche Faktoren ableiten, die bei einer gewünschten Maximierungder Zielgrößen zu beachten sind:

Wasser eine Kondensation von Wachsen und Harzen erfolgt, ist diese Kondensation unter gleichen Bedingungen bei Anwesenheit von Wasser rückläufig (65). Bild 3 zeigt den hypothetischen Verlauf der Braunkohlenpyrolyse. Die eingezeichneten Quadrate symbolisieren zwei Reaktionsmöglichkeiten; der linke Pfeil trifft für hohe Aufheizgeschwindigkeiten oder für die Anwesenheit von Wasser zu, der rechte für geringe Aufheizgeschwindigkeiten oder die Abwesenheit von Wasser.

Der niedermolekulare Anteil der Kohlesubstanz bildet nach Abspaltung funktioneller Gruppen und Verdampfung Teer.

Bei geringen Aufheizgeschwindigkeiten und bei Abwesenheit von Wasser kondensiert er zu Estern (z.B. Dunkelstoffbildung im Montanwachs (43). Diese Molekülvergrößerung setzt sich fort, wenn die Aufheizgeschwindigkeit weiter gering bleibt, und führt bei aromatischen Verbindungen bis zum Koks. Bei aliphatischen Verbindungen wird die Molekülvergrößerung durch Spaltung bei Temperaturen über 300°C wieder

aufgehoben (Paraffinbildung (66).Bei der Anwesenheit von Wasser ist die 1. Stufe der Molekülvergrößerung nicht möglich.

Das Bitumen B wird hydrolytisch gespalten. Die hydrolytische Spaltung des Bitumen B erreicht bei 280°C ihr Maximum (68, 65, 69). Der dabei entstehende aliphatische Anteil geht in den Teer über, während der aromatische Anteil in Abhängigkeit von der Aufheizgeschwindigkeit Teer bildet oder an der 2. Stufe der Molekülvergrößerung teilnimmt. Lignin, Zellulose und Huminstoffe erfahren in der ersten Phase der Pyrolyse eine innermolekulare Umwandlung, die mit der Abspaltung funktioneller Gruppen und Teer verbunden ist. Da die Ausbeuten der Druckextraktion von Zellulose (70) und Lignin (51) bei Anwesenheit von Wasser steigen, ist anzunehmen, dass Lignin, Zellulose und Huminstoffe durch Wasser hydrolysiert werden. Im Unterschied zum Bitumen B führt diese Hydrolyse zu keiner vollständigen Verflüssigung, sondern es verbleibt ein fester Hydrolyserückstand, der nach Abspaltung von funktionellen Gruppen Koks bildet.

Bei der Aufteilung der Braunkohlesubstanz in Stoffgruppen können nicht alle in der Braunkohle vorkommenden Verbindungen erfasst und in allen ihren wesentlichen Eigenschaften charakterisiert werden. Damit kann der beschriebene Verlauf der Pyrolyse den wirklichen Ablauf der Vorgänge nur in groben Zügen wiedergeben. Für die beiden Hauptzielprodukte der technologischen Durchführung der Pyrolyse von Braunkohlen - Teer und hochfester Stückkoks•- lassen sich aber stoffliche Faktoren ableiten, die bei einer gewünschten Maximierungder Zielgrößen zu beachten sind:

Lignin (bei 150°C (14) und Zellulose (66, 55) unterliegen einer innermolekularen Umwandlung, mit der eine Abspaltung von Teerkomponenten verbunden ist.

4. Der Einfluss der Pyrolysebedingungen auf die Qualität des Teeres

4.1. Grad der Pyrolyse

4.1. Grad der Pyrolyse

Der Mechanismus der Kohlepyrolyse nach Wolfs/Watermann/van Krevelen unterteilt den Prozess in die Primär-und Sekundärpyrolyse.

Die Primärpyrolyse wird dabei bis zur Bildung von Halbkoks gerechnet und ist in diesem Sinne der Schwelung gleichzusetzen. Die Primärteere sind selbst bei geringen Aufheizgeschwindigkeiten reich an sauerstoffreichen Verbindungen. Es gelingt sogar durch besonders schonende Schwelung, unzersetze Wachse und Harze in den Teer überzuführen (42. Auch der Schwelkoks enthält noch beträchtliche Mengen an funktionellen Sauerstoffgruppen (Tab.6). Während der Primärpyrolyse erfolgt also keine vollständige Abspaltung der funktionellen Gruppen und die Instabilität der Teere wird immer ausgeprägter, je besser die Schwelbedingungen eine maximale Primärteerbildung gestatten. Diese maximale Ausbeute wird zum Teil durch die verhinderte Abspaltung der funktionellen Gruppen zu Lasten der Teerqualität erreicht und kann deshalb keine Zielgröße für die technische Durchführung der Pyrolyse von Braunkohle sein.

Die Erzeugung hochwertiger Teere aus Braunkohlen erfordert die Sekundärpyrolyse zumindest für den Teer. Bei der Sekundärpyrolyse werden im Idealfall die funktionellen Gruppen vollständig abgespalten. Das lässt sich in der Praxis durch hinreichend hohe Temperaturen erreichen. Gleichzeitig erfolgt eine stärkere Disproportionierung des Wasserstoffs, bei dem im Extremfall Koks und leichte Destillate erhalten werden.

Die Primärpyrolyse wird dabei bis zur Bildung von Halbkoks gerechnet und ist in diesem Sinne der Schwelung gleichzusetzen. Die Primärteere sind selbst bei geringen Aufheizgeschwindigkeiten reich an sauerstoffreichen Verbindungen. Es gelingt sogar durch besonders schonende Schwelung, unzersetze Wachse und Harze in den Teer überzuführen (42. Auch der Schwelkoks enthält noch beträchtliche Mengen an funktionellen Sauerstoffgruppen (Tab.6). Während der Primärpyrolyse erfolgt also keine vollständige Abspaltung der funktionellen Gruppen und die Instabilität der Teere wird immer ausgeprägter, je besser die Schwelbedingungen eine maximale Primärteerbildung gestatten. Diese maximale Ausbeute wird zum Teil durch die verhinderte Abspaltung der funktionellen Gruppen zu Lasten der Teerqualität erreicht und kann deshalb keine Zielgröße für die technische Durchführung der Pyrolyse von Braunkohle sein.

Die Erzeugung hochwertiger Teere aus Braunkohlen erfordert die Sekundärpyrolyse zumindest für den Teer. Bei der Sekundärpyrolyse werden im Idealfall die funktionellen Gruppen vollständig abgespalten. Das lässt sich in der Praxis durch hinreichend hohe Temperaturen erreichen. Gleichzeitig erfolgt eine stärkere Disproportionierung des Wasserstoffs, bei dem im Extremfall Koks und leichte Destillate erhalten werden.

Der Transport, die Lagerung und die Verarbeitung von Teeren erfordern einen möglichst geringen Gehalt an Verbindungen mit funktionellen Sauerstoffgruppen. Viele der im Teer vorkommenden Verbindungen mit funktionellen Sauerstoffgruppen haben die Fähigkeit, bei den für die Lagerung und Verarbeitung angewendeten Temperaturen unter Molekülvergrößerung zu reagieren. Eine Folge dieser Erscheinung, die als Instabilität bezeichnet wird, ist u. a. die Erhöhung des Stockpunktes und der Zähigkeit, wodurch die Verarbeitung des Teers gestört oder undurchführbar werden kann.

Tabelle 10: Relative Ausbeuten bei unterschiedlichen Aufheizgeschwindigkeiten bei der Schwelung von Braunkohlen (nach Kohl (24))

Kohlesorte 300°C 400°C 500°C

Schwarze Pumpe

300 K/min 33,8 40 100

20 K/min 30,8 35,8 92,3

Xylit

300 K/min 43,9 51,1 100

20 K/min 33,2 39,5 85,2

Nochten

300 K/min 33,7 47,8 100

20 K/min 30,2 43,2 81,5

Böhlen

300 K/min 34,2 54,5 100

20 K/min

Schwarze Pumpe

300 K/min 33,8 40 100

20 K/min 30,8 35,8 92,3

Xylit

300 K/min 43,9 51,1 100

20 K/min 33,2 39,5 85,2

Nochten

300 K/min 33,7 47,8 100

20 K/min 30,2 43,2 81,5

Böhlen

300 K/min 34,2 54,5 100

20 K/min 30,2 48,7 74,0

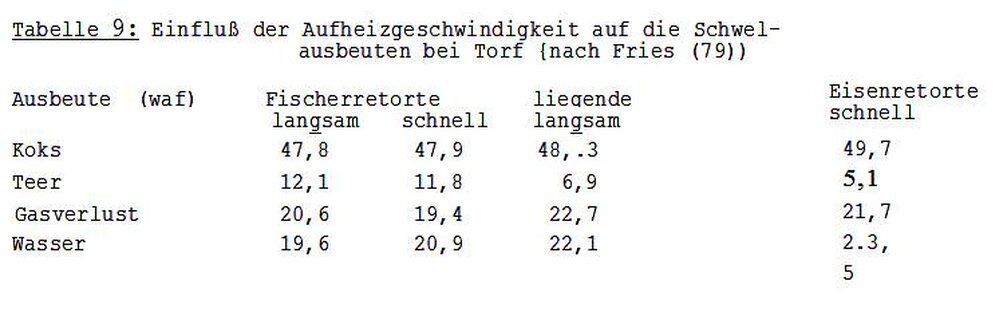

4.2. Aufheizgeschwindigkeit

Geringe Aufheizgeschwindigkeiten bewirken höchste Koks- und Gasausbeuten und geringste Teerausbeuten. Der Teer ist gegenüber dem der Schnellpyrolyse ärmer an polyfunktionellen Molekülen. Wenn gewährleistet ist, dass alle zur Molekülvergrößerung befähigten funktionellen Gruppen an dieser teilnehmen oder abgespalten werden, ist der Teer stabil.

Hohe Aufheizgeschwindigkeiten während der Primärpyrolyse drängen die Vorgänge zur Molekülvergrößerung zurück, vermindern die Koksausbeute und erhöhen die Teerausbeute (80).

Die Abhängigkeit der Teerausbeute steigt mit dem Inkohlungsgrad (24). Sie ist bereits für Torf nachweisbar.

Geringe Aufheizgeschwindigkeiten bewirken höchste Koks- und Gasausbeuten und geringste Teerausbeuten. Der Teer ist gegenüber dem der Schnellpyrolyse ärmer an polyfunktionellen Molekülen. Wenn gewährleistet ist, dass alle zur Molekülvergrößerung befähigten funktionellen Gruppen an dieser teilnehmen oder abgespalten werden, ist der Teer stabil.

Hohe Aufheizgeschwindigkeiten während der Primärpyrolyse drängen die Vorgänge zur Molekülvergrößerung zurück, vermindern die Koksausbeute und erhöhen die Teerausbeute (80).

Die Abhängigkeit der Teerausbeute steigt mit dem Inkohlungsgrad (24). Sie ist bereits für Torf nachweisbar.

Alle Reaktionen, die während der Pyrolyse möglich sind, verlaufen mit einer endlichen Geschwindigkeit. Wenn die Aufheizgeschwindigkeit geringer als die Reaktionsgeschwindigkeiten in einem bestimmten Temperaturintervall ist, können die Reaktionen bis zur Einstellung der chemischen Gleichgewichte ab laufen. Sind die Aufheizgeschwindigkeiten höher als die Reaktionsgeschwindigkeiten, laufen die betreffenden Reaktionen unvollständig ab. Mit der Wahl der Aufheizgeschwindigkeit ist es möglich, den Ablauf der Pyrolyse und das Spektrum ihrer Produkte zu beeinflussen (29).

Geringe Aufheizgeschwindigkeiten ermöglichen im Idealfall den vollständigen Ablauf der Reaktionen zur Molekülvergrößerung, wobei alle polykondensationsfähigen thermostabilen Moleküle in Koks überführt werden.

Bei Steinkohlen werden durch hohe Aufheizgeschwindigkeiten Teerausbeuten erhalten, die bis zu 170% der Ausbeute der Fischer-Analyse betragen (73, 74). Die Mehrausbeute ergibt sich im wesentlichen aus einem verstärkten Anfall an hochsiedenden Bestandteilen und Pech (74). Die Ausbeuten an Leichtöl, Wasser, Gas und Koks sind gegenüber langsamer Aufheizung vermindert (75).

Der bei Schnellentgasung anfallende Teer ist reich an Substanzen mit funktionellen, zur Polykondensation fähigen Stoffgruppen; die seine hohe Instabilität bedingen(76,77,81,5).

Bei Braunkohlen ist die Abhängigkeit der Teerausbeute vom Inkohlungsgrad sehr ausgeprägt. Bei Rheinischer Braunkohle (74) wurden nur geringe, bei Moskauer Braunkohlen (29) hingegen hohe Ausbeutesteigerungen erzielt.

Bei Braunkohlen aus ostdeutschen Lagerstätten liegt die Ausbeutedifferenz für langsame und schnelle Aufheizung zwischen 8% und 24%(Tab. 10). Hohe Aufheizgeschwindigkeiten verursachen eine kurzzeitig hohe Gasentbindung, die ein Mitreißen unzersetzter Bitumenanteile nachssich zieht (34, 21).Da Braunkohlen bedeutend sauerstoffreicher als Steinkohlen sind, sind ihre Schnellschwelteere besonders reich an funktionellen Stoffgruppen, die eine hohe Instabilität verursachen (83). Besonders hohe Instabilitäten sind bei Schnellschwelteeren harzreicher Braunkohlen (Oberlausitz, Niederlausitz) zu erwarten. Da instabile Teere bei Lagerung und thermischer Weiterverarbeitung große Schwierigkeiten bereiten und unzersetzte Wachse und Harze in der Paraffingewinnung stören (42),ist die Schnellschwelung für die Erzeugung von Teer aus Weichbraunkohlen nur geeignet, wenn die Technologie der Teerverarbeitung instabilen Teeren angepasst wird. Von den heute verfügbaren Technologien ist nur die Blasenverkokung für die Verarbeitung instabiler Teere geeignet. Für die Entfernung der instabilen Bestandteile wurden zwar eine Reihe von Verfahren vorgeschlagen (84), von denen aber noch keines in die technologische Praxis überführt wurde.

Das Maximum der Teerausbeute erhöht sich sowohl für alle Kohlen als auch für deren Stoffgruppen mit steigenden Aufheizgeschwindigkeiten und wird nach höheren Temperaturen verschoben (19, 24, 85, 86). Diese Erscheinung ist mit einer proportionalen Zurückdrängung der Reaktionen zur Molekülvergrößerung erklärlich.

Wenn die Aufheizgeschwindigkeit hoch genug ist, um Reaktionen zur Molekülvergrößerung zu unterbinden und die Pyrolyseendtemperatur so hoch ist, dass diese Reaktionen nicht mehr möglich sind, wird ein Maximum der Teerausbeute erreicht, das bei Braun- und Steinkohlen zwischen 600 und 700°C liegt (24, 85, 86). Bei diesen Temperaturen sind bereits die Spaltvorgänge der Sekundärpyrolyse vorherrschend, und es sind hohe Ausbeuten bei einer guten Qualität des Teeres erreichbar(24). Durch die Wahl der Temperatur kann die Zusammensetzung des Teeres in gewissen Grenzen beeinflusst werden. Die gleichzeitig ablaufende tiefere Spaltung und Aromatisierung des Teers gestattet die Erzeugung stoffwirtschaftlich wichtiger Mittel- und Leichtöle (Bild 4). Bei einer Pyrolysetemperatur von 730°C sind 80% der flüssigen Pyrolyseprodukte Aromaten. Die Hochtemperaturschnellpyrolyse vermag auch aus an Sauerstoffverbindungen reichen Braunkohlen, die bei der Tieftemperaturpyrolyse hoch instabile Teere liefern, hochwertige Produkte zu erzeugen.

Da aber auch Paraffine von hohem stoffwirtschaftlichen Wert sind , besteht die Frage, ob es Pyrolysetemperaturen gibt, bei denen die Abspaltung funktioneller Gruppen vollständig genug ist, um stabile Teere zu erzeugen und bei denen die Beständigkeit der Alkane für ausreichende Paraffinausbeuten noch hoch genug ist. Diese Frage ist auf der Grundlage der ausgewerteten Literatur nicht eindeutig zu beantworten.

Die Untersuchungen von Kohl(24) und Bertling(80) zeigen, dass diese Pyrolysetemperaturen im Bereich zwischen 500 und 600°C liegen müssten.

Der bei Schnellentgasung anfallende Teer ist reich an Substanzen mit funktionellen, zur Polykondensation fähigen Stoffgruppen; die seine hohe Instabilität bedingen(76,77,81,5).

Bei Braunkohlen ist die Abhängigkeit der Teerausbeute vom Inkohlungsgrad sehr ausgeprägt. Bei Rheinischer Braunkohle (74) wurden nur geringe, bei Moskauer Braunkohlen (29) hingegen hohe Ausbeutesteigerungen erzielt.

Bei Braunkohlen aus ostdeutschen Lagerstätten liegt die Ausbeutedifferenz für langsame und schnelle Aufheizung zwischen 8% und 24%(Tab. 10). Hohe Aufheizgeschwindigkeiten verursachen eine kurzzeitig hohe Gasentbindung, die ein Mitreißen unzersetzter Bitumenanteile nachssich zieht (34, 21).Da Braunkohlen bedeutend sauerstoffreicher als Steinkohlen sind, sind ihre Schnellschwelteere besonders reich an funktionellen Stoffgruppen, die eine hohe Instabilität verursachen (83). Besonders hohe Instabilitäten sind bei Schnellschwelteeren harzreicher Braunkohlen (Oberlausitz, Niederlausitz) zu erwarten. Da instabile Teere bei Lagerung und thermischer Weiterverarbeitung große Schwierigkeiten bereiten und unzersetzte Wachse und Harze in der Paraffingewinnung stören (42),ist die Schnellschwelung für die Erzeugung von Teer aus Weichbraunkohlen nur geeignet, wenn die Technologie der Teerverarbeitung instabilen Teeren angepasst wird. Von den heute verfügbaren Technologien ist nur die Blasenverkokung für die Verarbeitung instabiler Teere geeignet. Für die Entfernung der instabilen Bestandteile wurden zwar eine Reihe von Verfahren vorgeschlagen (84), von denen aber noch keines in die technologische Praxis überführt wurde.

Das Maximum der Teerausbeute erhöht sich sowohl für alle Kohlen als auch für deren Stoffgruppen mit steigenden Aufheizgeschwindigkeiten und wird nach höheren Temperaturen verschoben (19, 24, 85, 86). Diese Erscheinung ist mit einer proportionalen Zurückdrängung der Reaktionen zur Molekülvergrößerung erklärlich.

Wenn die Aufheizgeschwindigkeit hoch genug ist, um Reaktionen zur Molekülvergrößerung zu unterbinden und die Pyrolyseendtemperatur so hoch ist, dass diese Reaktionen nicht mehr möglich sind, wird ein Maximum der Teerausbeute erreicht, das bei Braun- und Steinkohlen zwischen 600 und 700°C liegt (24, 85, 86). Bei diesen Temperaturen sind bereits die Spaltvorgänge der Sekundärpyrolyse vorherrschend, und es sind hohe Ausbeuten bei einer guten Qualität des Teeres erreichbar(24). Durch die Wahl der Temperatur kann die Zusammensetzung des Teeres in gewissen Grenzen beeinflusst werden. Die gleichzeitig ablaufende tiefere Spaltung und Aromatisierung des Teers gestattet die Erzeugung stoffwirtschaftlich wichtiger Mittel- und Leichtöle (Bild 4). Bei einer Pyrolysetemperatur von 730°C sind 80% der flüssigen Pyrolyseprodukte Aromaten. Die Hochtemperaturschnellpyrolyse vermag auch aus an Sauerstoffverbindungen reichen Braunkohlen, die bei der Tieftemperaturpyrolyse hoch instabile Teere liefern, hochwertige Produkte zu erzeugen.

Da aber auch Paraffine von hohem stoffwirtschaftlichen Wert sind , besteht die Frage, ob es Pyrolysetemperaturen gibt, bei denen die Abspaltung funktioneller Gruppen vollständig genug ist, um stabile Teere zu erzeugen und bei denen die Beständigkeit der Alkane für ausreichende Paraffinausbeuten noch hoch genug ist. Diese Frage ist auf der Grundlage der ausgewerteten Literatur nicht eindeutig zu beantworten.

Die Untersuchungen von Kohl(24) und Bertling(80) zeigen, dass diese Pyrolysetemperaturen im Bereich zwischen 500 und 600°C liegen müssten.

4.3. Korngröße

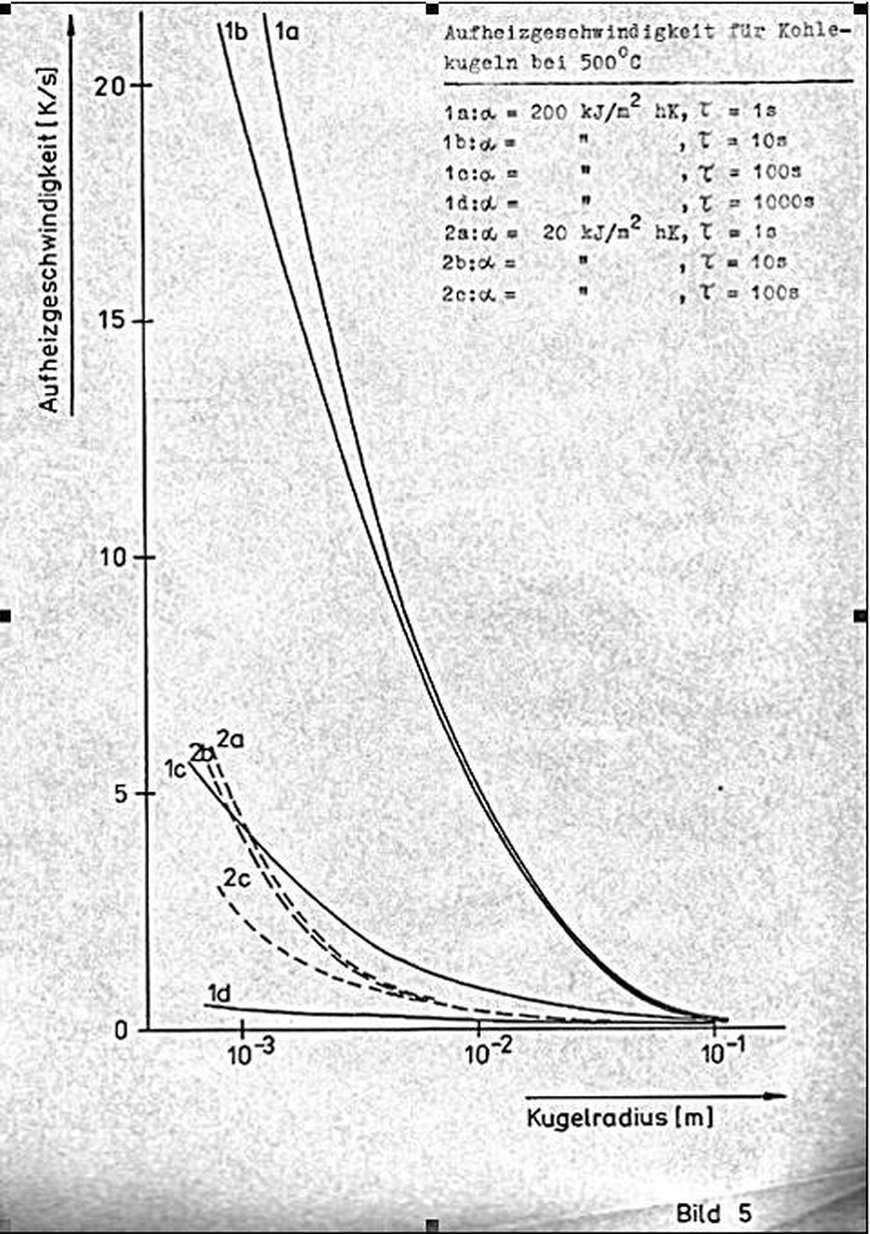

Die Korngröße hat großen Einfluss auf den Ablauf der Pyrolyse, weil sie die Aufheizgeschwindigkeit und die Verweilzeit der Pyrolyseprodukte im Kohlekorn unmittelbar beeinflusst. Die Abhängigkeit der Aufheizgeschwindigkeit vom Radius von Kohlekugeln ist für eine Umgebungstemperatur von 500°C in Bild 5 dargestellt.

Die Kurven wurden nach den Verfahren von Gröber/Eck/Grigull(87)unter Annahme konstanter Stoffwerte errechnet. Sie zeigen eine hyperbolische Abhängigkeit der Aufheizgeschwindigkeit vom Radius. Bei Radien über 0,1 m beträgt die Aufheizgeschwindigkeit 0,1 - 0,2 K/s; bei Radien kleiner als 10-3 m erreicht sie Werte von 4,5 - 32 K/s einer Temperatur von 500°C. Die Wärmeübergangszahl hat besonders bei geringen Radien großen Einfluss auf die Aufheizgeschwindigkeit. Unter realen Bedingungen ist mit ähnlichen, aber abweichenden Ergebnissen zu rechnen:

- Die Stoffwerte bleiben während der Pyrolyse nicht konstant.

- Im Temperaturintervall zwischen 300 und 500°C treten exotherme Effekte auf(88). Die Masse und der Radius des Kohlekorns verringern sich.

- Die Kohlekörner sind nicht kugelförmig.

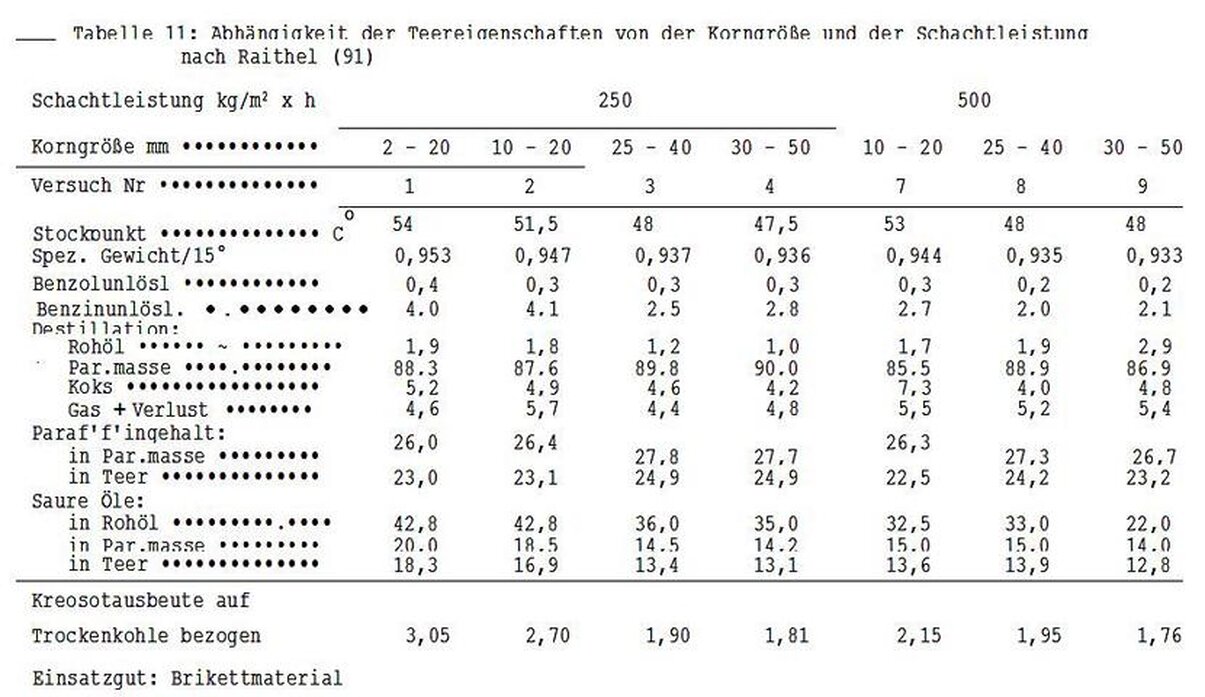

Hohe Aufheizgeschwindigkeiten sind nur bei geringen Korngrößen möglich. Bei großen Körnern können hohe Aufheizgeschwindigkeiten nur für die Randzonen realisiert werden, für randferne Zonen nimmt die Aufheizgeschwindigkeit mit dem Radius ab. Es bildet sich zwischen randnahen und randfernen Zonen ein Temperaturgefälle aus, das mehrere hundert Kelvin betragen kann (91). Damit wird es möglich, dass im Kern durch Primärpyrolyse freigesetzte Pyrolyseprodukte in den Randzonen des Korns noch höheren Temperaturen ausgesetzt sind und einer Sekundärpyrolyse unterliegen. Der in den Randzonen des Korns bereits vorliegende Koks ist aktiver Kohlenstoff, der Spaltungsreaktionen an niedrig siedenden Bestandteilen und die Verkokung hochsiedender Bestandteile katalysiert (90). Dabei verringert sich die Teerausbeute

zugunsten der Koks und Gasbildung. Die Abnahme des Stockpunktes, der Dichte, der Kreosotausbeute und des Koksrückstandes deuten eine zunehmende Teerstabilität an (Tab. 11). Die Teere der Sekundärpyrolyse sind ärmer an funktionellen Gruppen und enthalten mehr leichtsiedende Komponenten als die der Primärpyrolyse. (Tab. 11).

- Die Stoffwerte bleiben während der Pyrolyse nicht konstant.

- Im Temperaturintervall zwischen 300 und 500°C treten exotherme Effekte auf(88). Die Masse und der Radius des Kohlekorns verringern sich.

- Die Kohlekörner sind nicht kugelförmig.

Hohe Aufheizgeschwindigkeiten sind nur bei geringen Korngrößen möglich. Bei großen Körnern können hohe Aufheizgeschwindigkeiten nur für die Randzonen realisiert werden, für randferne Zonen nimmt die Aufheizgeschwindigkeit mit dem Radius ab. Es bildet sich zwischen randnahen und randfernen Zonen ein Temperaturgefälle aus, das mehrere hundert Kelvin betragen kann (91). Damit wird es möglich, dass im Kern durch Primärpyrolyse freigesetzte Pyrolyseprodukte in den Randzonen des Korns noch höheren Temperaturen ausgesetzt sind und einer Sekundärpyrolyse unterliegen. Der in den Randzonen des Korns bereits vorliegende Koks ist aktiver Kohlenstoff, der Spaltungsreaktionen an niedrig siedenden Bestandteilen und die Verkokung hochsiedender Bestandteile katalysiert (90). Dabei verringert sich die Teerausbeute

zugunsten der Koks und Gasbildung. Die Abnahme des Stockpunktes, der Dichte, der Kreosotausbeute und des Koksrückstandes deuten eine zunehmende Teerstabilität an (Tab. 11). Die Teere der Sekundärpyrolyse sind ärmer an funktionellen Gruppen und enthalten mehr leichtsiedende Komponenten als die der Primärpyrolyse. (Tab. 11).

Da sich Kohle- und Wärmeträgerkörper unmittelbar berühren, wird die Wärme durch Leitung übertragen.Die Brikettierung vermindert die Ausbeute an flüssigen Produkten. Rammler und Mitarbeiter (63) fanden, dass mit feinerer Körnung des Brikettgutes die Ausbeuten an Leicht- und Mittelöl steigen. Räthel(91) fand, dass durch die Brikettierung die Ausbeute an Teer um 10% - 20% verglichen mit dem beim Einsatz von Knorpeln verringert wird. Die Ursache ist die Erhöhung der Verweilzeitder Entgasungsprodukte infolge der Störung der Kapillarstruktur der Kohle durch die Brikettierung. Diese Verweilzeit hat großen Einfluss, ob die Pyrolyseprodukte im Kohle/Koks-Korn polykondenieren oder als flüchtige Produkte austreten können (7).

4.4. Art der Wärmeübertragung

Bei hohen Pyrolysetemperaturen wird der Teer zunehmend stabiler, bei 800 oe entspricht er dem Hochtemperaturteer aus der Kammerverkokung (92).

Eine weitere Erhöhung der Pyrolysetemperatur bringt eine tiefere Spaltung des Teeres zu leichtsiedenden Aromaten, Gas und Koks (92, 24).

4.4. Art der Wärmeübertragung

Die Wärmeübertragung auf die Kohle kann indirekt über Heizflächen oder durch direkten Kontakt mit dem Wärmeträger (heiße Gase, Pebbels) erfolgen. Die Art der Wärmeübertragung bestimmt die Aufheizgeschwindigkeit sowie die Verweilzeit der Pyrolyseprodukte im System unter Pyrolysebedingungen und ist damit neben der Pyrolysetemperatur die entscheidende Einflussgröße für den Grad des Ablaufes der Sekundärpyrolyse.

Die älteste Art der Wärmeübertragung ist die indirekte in Retorten, aus der später die kontinuierliche und diskontinuierliche Kammerverkokung entwickelt wurde. Die indirekte Aufheizung gestattet die Variation der Aufheizgeschwindigkeit durch die Wahl der Heizflächentemperatur und der Dicke der sich anschließenden Kohleschicht. Der Grad des Ablaufs der Sekundärpyrolyse ist durch die Art des Abzuges der Pyrolysegase aus dem Reaktionsraum beeinflussbar.

Die Wärmeübertragung durch heiße Gase ist sehr häufig. Sie lässt durch Variation der Korngröße, der Gastemperatur und den Wärmeübertragungsbedingungen (Schüttung, Wirbelschicht , Flugstaubwolke) die Variation der Aufheizgeschwindigkeit in weiten Grenzen zu. Da die Wärmeträgergase immer heißer als die Pyrolyseprodukte sind, findet eine Sekundärpyrolyse statt, sofern die Verweilzeit ausreichend ist. Die Wärmeübertragung mittels körniger Wärmeträger wird überwiegend für die Feinkornschwelung angewandt.

Bei diesem Aufheizverfahren wird die Einsatzkohle mit einem körnigen, heißen Wärmeträger gemischt.

Die Aufheizgeschwindigkeit erreicht für Körner mit einem Durchmesser von 1-2 mm Werte von 104 K/min (74, 76). Durch die hohe Aufheizgeschwindigkeit und die geringe Korngröße wird erreicht, dass die Pyrolyseprodukte alle bei der gleichen Temperatur entbunden werden. Da der Wärmeträger keine wesentlich höhere Temperatur als die Pyrolyseprodukte aufweist und die Kontaktzeit gering ist, erfolgt nach Freisetzung der Pyrolyseprodukte aus der Kohle keine weitere Spaltung. Die Zusammensetzung der Pyrolyseprodukte ist damit nur von der Zusammensetzung der eingesetzten Kohle und der Temperatur abhängig. Bei Pyrolysetemperaturen, bei denen noch keine Sekundärpyrolyse abläuft, ist bei sauerstoffreichen Kohlen mit flüssigen Produkten, die reich an sauerstoffhaItigen Verbindungen und instabil sind, zu rechnen.Die älteste Art der Wärmeübertragung ist die indirekte in Retorten, aus der später die kontinuierliche und diskontinuierliche Kammerverkokung entwickelt wurde. Die indirekte Aufheizung gestattet die Variation der Aufheizgeschwindigkeit durch die Wahl der Heizflächentemperatur und der Dicke der sich anschließenden Kohleschicht. Der Grad des Ablaufs der Sekundärpyrolyse ist durch die Art des Abzuges der Pyrolysegase aus dem Reaktionsraum beeinflussbar.

Die Wärmeübertragung durch heiße Gase ist sehr häufig. Sie lässt durch Variation der Korngröße, der Gastemperatur und den Wärmeübertragungsbedingungen (Schüttung, Wirbelschicht , Flugstaubwolke) die Variation der Aufheizgeschwindigkeit in weiten Grenzen zu. Da die Wärmeträgergase immer heißer als die Pyrolyseprodukte sind, findet eine Sekundärpyrolyse statt, sofern die Verweilzeit ausreichend ist. Die Wärmeübertragung mittels körniger Wärmeträger wird überwiegend für die Feinkornschwelung angewandt.

Bei diesem Aufheizverfahren wird die Einsatzkohle mit einem körnigen, heißen Wärmeträger gemischt.

Bei hohen Pyrolysetemperaturen wird der Teer zunehmend stabiler, bei 800 oe entspricht er dem Hochtemperaturteer aus der Kammerverkokung (92).

Eine weitere Erhöhung der Pyrolysetemperatur bringt eine tiefere Spaltung des Teeres zu leichtsiedenden Aromaten, Gas und Koks (92, 24).

4.5. Hydrothermale Vorbehandlung

Die Vorgänge der Depolymerisation während der Pyrolyse verlaufen langsamer als die Kondensation(37). Damit werden Bitumenanteile, die nach der Depolymerisation nicht sofort verdampfen, durch Rückkondensation in Koksvorstufen überführt und gehen für die Teerbildung verloren. Wenn die Pyrolyse bei Anwesenheit von Wasser erfolgt, unterstützen Hydrolysereaktionen die Depolymeritsation, während Kondensationsvorgänge zurückgedrängt werden. Außerdem werden durch die Hydrolyse Teerbildner, die an Metallkationen gebunden sind, freigesetzt.

Hydrothermale Bedingungen während der Pyrolyse ermöglichen die Überführung aller Bitumenbildner im Teer.

Auch eine hydrothermale Behandlung der Kohle vor der Pyrolyse steigert die Teerausbeute.

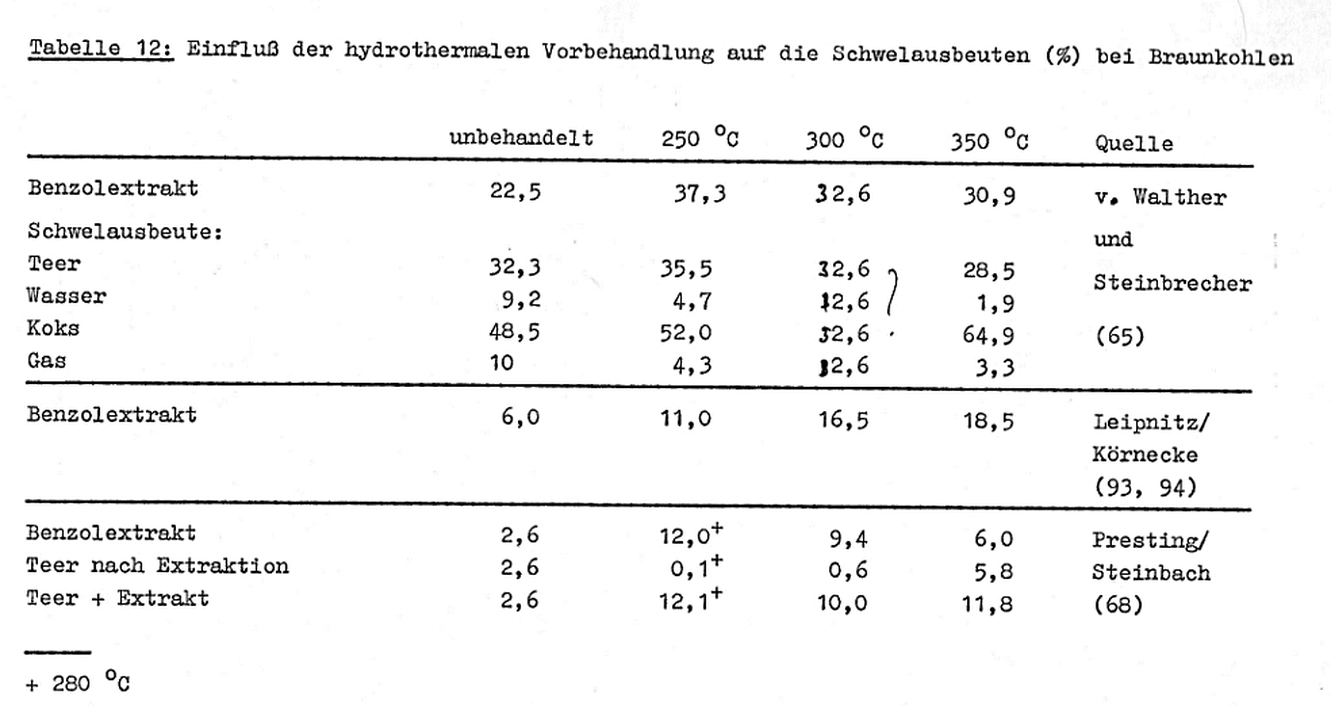

Bereits v. Walther/Steinbrecher wiesen eine Erhöhung der Ausbeuten an flüssigen Schwelprodukten durch hydrothermale Vorbehandlung nach (65) (Tab.12). Sie fanden ein Maximum der Teerausbeute bei einer Vorbehandlungstemperatur von 250°C. Andere Autoren (Leipnitz und Mitarbeiter, 82, 93, 94); Presting/Steinbach (68) stellten eine Erhöhung der Teerausbeuten bis zu Vorbehandlungstemperaturen von 350°C fest. Diese widersprüchlichen Ergebnisse können durch die unterschiedlichen Gehalte der Kohlen an Lignin, Huminstoffen, Wachs-Harzkondensationsprodukten sowie von Salzen von Wachs- und Harzsäuren und deren unterschiedlichen Hydrolysetemperaturen gedeutet werden.

Die Steigerung der Teerausbeute ist mit einer Veränderung der Teerqualität verbunden (89, 95). Durch die Hydrolyse von Lignin, Zellulose und Huminstoffen werden sauerstoffreiche Verbindungen der Teerbildung zugänglich gemacht.

Die Zurückdrängung von Kondensationsvorgängen begünstigt die Beständigkeit funktioneller Gruppen. Weitere funktionelle Gruppen werden bei der Hydrolyse gebildet.

Die hydrothermale Vorbehandlung führt zu einer Steigerung des Gehalts an Verbindungen mit funktionellen Gruppen im Teer. Die Ausbeuteverbesserung muss mit einer Verschlechterung der Teerqualität erkauft werden.

Es ist zweckmäßig, die hydrothermale Vorbehandlung der Braunkohle nur für Schwelverfahren vorzunehmen, die einen hochgradigen Ablauf der Sekundärpyrolyse gestatten. Bei Kopplung von hydrothermaler Vorbehandlung und der Hochtemperaturschnellpyrolyse sind hinsichtlich Teerausbeute und Teerqualität die besten Ergebnisse zu erwarten.

Hydrothermale Bedingungen während der Pyrolyse ermöglichen die Überführung aller Bitumenbildner im Teer.

Auch eine hydrothermale Behandlung der Kohle vor der Pyrolyse steigert die Teerausbeute.

Bereits v. Walther/Steinbrecher wiesen eine Erhöhung der Ausbeuten an flüssigen Schwelprodukten durch hydrothermale Vorbehandlung nach (65) (Tab.12). Sie fanden ein Maximum der Teerausbeute bei einer Vorbehandlungstemperatur von 250°C. Andere Autoren (Leipnitz und Mitarbeiter, 82, 93, 94); Presting/Steinbach (68) stellten eine Erhöhung der Teerausbeuten bis zu Vorbehandlungstemperaturen von 350°C fest. Diese widersprüchlichen Ergebnisse können durch die unterschiedlichen Gehalte der Kohlen an Lignin, Huminstoffen, Wachs-Harzkondensationsprodukten sowie von Salzen von Wachs- und Harzsäuren und deren unterschiedlichen Hydrolysetemperaturen gedeutet werden.

Die Steigerung der Teerausbeute ist mit einer Veränderung der Teerqualität verbunden (89, 95). Durch die Hydrolyse von Lignin, Zellulose und Huminstoffen werden sauerstoffreiche Verbindungen der Teerbildung zugänglich gemacht.

Die Zurückdrängung von Kondensationsvorgängen begünstigt die Beständigkeit funktioneller Gruppen. Weitere funktionelle Gruppen werden bei der Hydrolyse gebildet.

Die hydrothermale Vorbehandlung führt zu einer Steigerung des Gehalts an Verbindungen mit funktionellen Gruppen im Teer. Die Ausbeuteverbesserung muss mit einer Verschlechterung der Teerqualität erkauft werden.

Es ist zweckmäßig, die hydrothermale Vorbehandlung der Braunkohle nur für Schwelverfahren vorzunehmen, die einen hochgradigen Ablauf der Sekundärpyrolyse gestatten. Bei Kopplung von hydrothermaler Vorbehandlung und der Hochtemperaturschnellpyrolyse sind hinsichtlich Teerausbeute und Teerqualität die besten Ergebnisse zu erwarten.

5. Einsatz von Braunkohlen verschiedener Provenienzen

5.1. Normale Braunkohlen

Unter stoffwirtschaftlichen Aspekten haben vor allem der Scnwelkoks und die flüssigen Produkte Bedeutung. Niederkalorische stickstoffreiche Schwelgase sind unter heutigen technologischen Bedingungen für die Stoffwirtschaft ohne Bedeutung, hochkalorische sind gefragte Edelenergieträger, können aber bei Bedarf auch zu Synthesegas umgewandelt werden. Braunkohlenschwelkoks wird seit 1930 (10) in großen Mengen zur Synthesegaserzeugung in Winklergeneratoren genutzt. Seine wichtigsten Kennziffern -Korngrößenverteilung

und Abriebfestigkeit - sind überwiegend von seiner Herstellungstechnologie bestimmt.

Die flüssigen Schwelprodukte werden durch Disproportionierung des Wasserstoffs gewonnen. Kohlen mit einem hohen H : C - Verhältnis sind deshalb vorteilhaft.

Nachteilig wirkt sich ein hoher Sauerstoffgehalt aus, weil er zu Lasten der gewünschten Kohlenwasserstoffe das einzige unerwünschte flüssige Produkt - Wasser - bildet. Hohe Schwelgehalte, die bei reiner energetischer Nutzung der Kohle Korrosionen und Umweltschäden verursachen, sind für Schwelereien nicht von Nachteil, weil der größte Teil des Schwefels als Schwefelwasserstoff anfällt und nach bewährten Technologien zu Schwefel aufgearbeitet werden kann. Für den Vergleich verschiedener Kohlesorten hinsichtlich ihrer Schwelwürdigkeit wird die Schwelanalyse nach Fischer/Schrader verwendet. Sie gestattet eine Vorausbestimmung der Ausbeuten an Schwelprodukten. Eine Berücksichtigung der Inhaltstoffe der Kohle bei der Ermittlung der Schwelwürdigkeit erfolgte in der Vergangenheit nicht, aber man setzte bevorzugt solche Kohlen ein, die einen stabilen Teer bei einer guten Ausbeute zu erzeugen gestatteten. Derartige Kohlen standen im westelbischen Raum.

bisher in ausreichender Menge zur Verfügung. Für die gegenwärtig betriebenen Schwelkapazitäten ist die Rohstoffbasis für die nächsten Jahrzehnte vorhanden.

Bei einer größeren Erweiterung des stoffwirtschaftlichen Einsatzes von Braunkohle muss auch auf Kohlen aus Lagerstätten zurückgegriffen werden, die bisher nicht als schwelwürdig galten. Bei der Bewertung der Schwelwürdigkeit werden neben der Teerausbeute Faktoren, die die Qualität des Teeres bestimmen, berücksichtigt werden müssen.

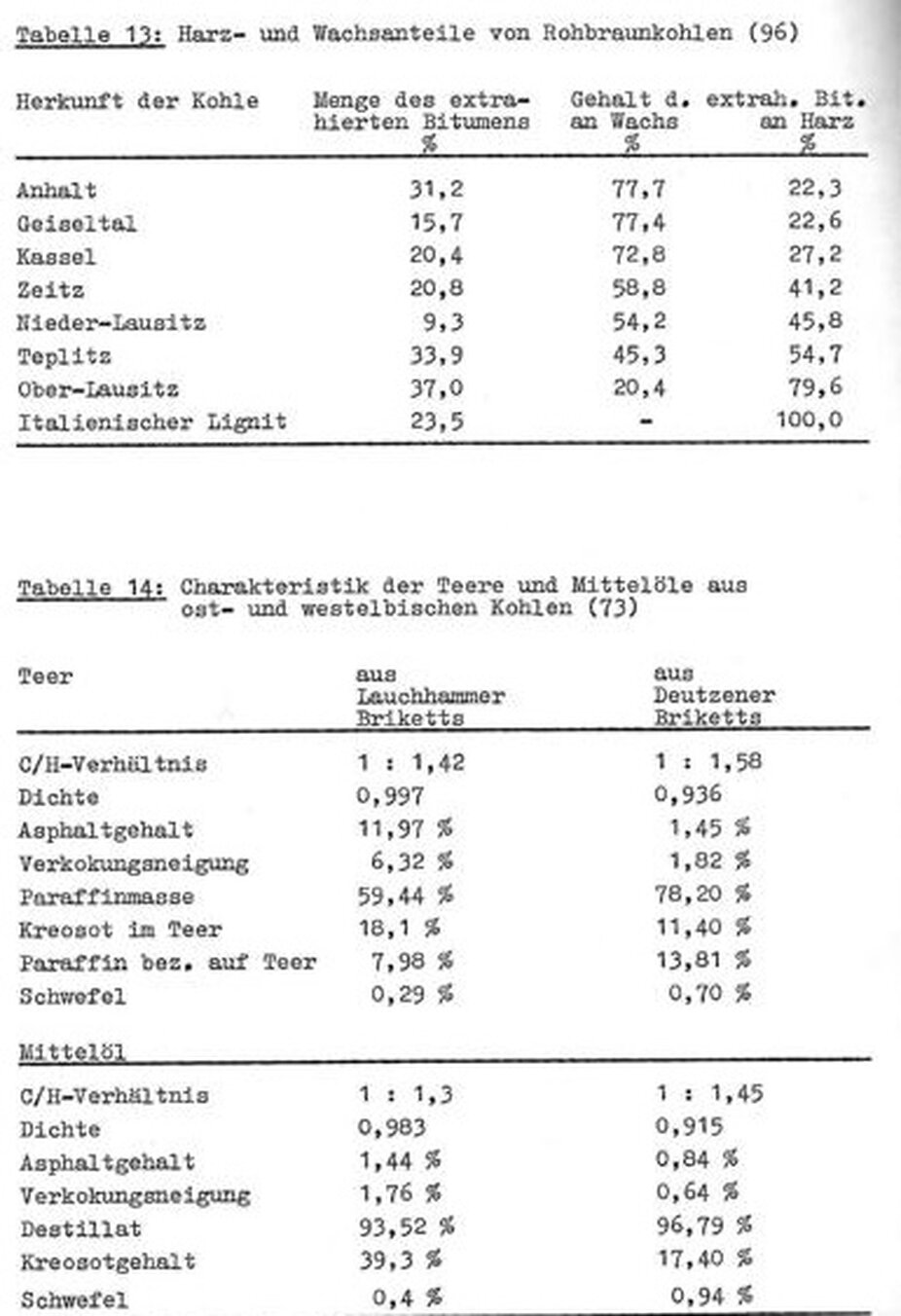

Ein wesentlicher Einflussfaktor auf die Teerqualität ist der Gehalt der Kohlen an teerbildenden Stoffgruppen, insbesondere ihr Gehalt an Wachsen und Harzen. Hinsichtlich ihres Verhältnisses an Wachs und Harz in Extraktbitumen lassen sich Braunkohlen verschiedener Lagerstätten gut unterscheiden (Tab. 13).

Bei den ostdeutschen Braunkohlen überwiegen in den Extrakten der ostelbischen die Harze, in den Extrakten der westelbischen die Wachse. Demzufolge sind Schwelteere aus ostelbischen Kohlen paraffinärmer und instabiler als solche aus westelbischen Kohlen (Tab. 14, 15). Da westelbische Kohlen im Durchschnitt darüber hinaus eine höhere Teerausbeute als ostelbische Kohlen bringen, werden sie auch in der Zukunft

vorrangig zur Erzeugung von Braunkohlenteeren eingesetzt werden.

Ostelbische Kohlen sind, bedingt durch ihr besseres Verkokungsverhalten, für Verfahren geeignet, deren Zielprodukte ein stückiger Koks.ist. Bei Einführung von Verfahren der Hochtemperaturschnellpyrolyse und der hydrothermalen Vorbehandlung können auch ostelbische Braunkohlen größere Bedeutung für die Herstellung von flüssigen Produkten aus Braunkohle gewinnen.

und Abriebfestigkeit - sind überwiegend von seiner Herstellungstechnologie bestimmt.

Die flüssigen Schwelprodukte werden durch Disproportionierung des Wasserstoffs gewonnen. Kohlen mit einem hohen H : C - Verhältnis sind deshalb vorteilhaft.

Nachteilig wirkt sich ein hoher Sauerstoffgehalt aus, weil er zu Lasten der gewünschten Kohlenwasserstoffe das einzige unerwünschte flüssige Produkt - Wasser - bildet. Hohe Schwelgehalte, die bei reiner energetischer Nutzung der Kohle Korrosionen und Umweltschäden verursachen, sind für Schwelereien nicht von Nachteil, weil der größte Teil des Schwefels als Schwefelwasserstoff anfällt und nach bewährten Technologien zu Schwefel aufgearbeitet werden kann. Für den Vergleich verschiedener Kohlesorten hinsichtlich ihrer Schwelwürdigkeit wird die Schwelanalyse nach Fischer/Schrader verwendet. Sie gestattet eine Vorausbestimmung der Ausbeuten an Schwelprodukten. Eine Berücksichtigung der Inhaltstoffe der Kohle bei der Ermittlung der Schwelwürdigkeit erfolgte in der Vergangenheit nicht, aber man setzte bevorzugt solche Kohlen ein, die einen stabilen Teer bei einer guten Ausbeute zu erzeugen gestatteten. Derartige Kohlen standen im westelbischen Raum.

bisher in ausreichender Menge zur Verfügung. Für die gegenwärtig betriebenen Schwelkapazitäten ist die Rohstoffbasis für die nächsten Jahrzehnte vorhanden.

Bei einer größeren Erweiterung des stoffwirtschaftlichen Einsatzes von Braunkohle muss auch auf Kohlen aus Lagerstätten zurückgegriffen werden, die bisher nicht als schwelwürdig galten. Bei der Bewertung der Schwelwürdigkeit werden neben der Teerausbeute Faktoren, die die Qualität des Teeres bestimmen, berücksichtigt werden müssen.

Ein wesentlicher Einflussfaktor auf die Teerqualität ist der Gehalt der Kohlen an teerbildenden Stoffgruppen, insbesondere ihr Gehalt an Wachsen und Harzen. Hinsichtlich ihres Verhältnisses an Wachs und Harz in Extraktbitumen lassen sich Braunkohlen verschiedener Lagerstätten gut unterscheiden (Tab. 13).

Bei den ostdeutschen Braunkohlen überwiegen in den Extrakten der ostelbischen die Harze, in den Extrakten der westelbischen die Wachse. Demzufolge sind Schwelteere aus ostelbischen Kohlen paraffinärmer und instabiler als solche aus westelbischen Kohlen (Tab. 14, 15). Da westelbische Kohlen im Durchschnitt darüber hinaus eine höhere Teerausbeute als ostelbische Kohlen bringen, werden sie auch in der Zukunft

vorrangig zur Erzeugung von Braunkohlenteeren eingesetzt werden.

Ostelbische Kohlen sind, bedingt durch ihr besseres Verkokungsverhalten, für Verfahren geeignet, deren Zielprodukte ein stückiger Koks.ist. Bei Einführung von Verfahren der Hochtemperaturschnellpyrolyse und der hydrothermalen Vorbehandlung können auch ostelbische Braunkohlen größere Bedeutung für die Herstellung von flüssigen Produkten aus Braunkohle gewinnen.

5.2. Salzkohlen

Etwa 25% der Braunkohlenvorräte in Ostdeutschland sind Salzkohlen (98). Salzkohlen sind solche, die mehr als 0,5% Alkali, gerechnet als Na20, in der wasserfreien Substanz enthalten. Ein Teil des Alkalis liegt in Form wasserlöslicher Salze (NaCl, Na2S04 und andere) vor, während der andere Teil an saure Gruppen der Kohlesubstanz gebunden ist.

Ein höherer Gehalt an Alkali als 0,5% macht sich in allen bisher bewährten Technologien zur Verwertung der Braunkohle als außerordentlich störend bemerkbar, so dass Salzkohlen unter den gegenwärtigen ökologischen, technischen und wirtschaftlichen Bedingungen als nicht verwertbar gelten. Die Entfernung der Alkalibestandteile ist durch hydrothermale Behandlung (99, 100) oder durch Extraktion möglich (100,101). Die hydrothermale Behandlung von Weichbraunkohlen wurde großtechnisch noch nicht befriedigend gelöst. Die bisher erprobten großtechnischen Lösungen erfordern den Einsatz von Knorpeln, so dass ohnehin nur ein begrenzter Teil der geförderten Kohlen nach derartigen Verfahren behandelt werden könnte. Ein weiterer Nachteil der hydrothermalen Behandlung ist, dass ein mit organischen und anorganischen Stoffen verunreinigtes Abwasser anfällt.

Bei der Extraktion des Alkalis werden die Natrium-oder Kaliumionen gegen andere Kationen ausgetauscht und die wasserlöslichen Salze aus der Kohle herausgelöst. Bei den in der Vergangenheit durchgeführten Versuchen (100, 101) wurden Knorpel verwendet.

Trotz erfolgreicher Versuchsergebnisse konnte kein großtechnisches Verfahren eingeführt werden, weil große Korndurchmesser Extraktionszeiten'von mehreren Stunden erfordern und keine hinreichend großen Durchsätze gestatten. Erst der Einsatz von Feinkohle lässt geringe Extraktionszeiten (102) und hohe Durchsätze zu. Unter Verwendung von Drehscheibenextraktoren oder Drehzylinderextraktoren (103) lässt sich zwischen Extraktionsmittel und Kohle ein Gegenstrom realisieren. Als Extraktionsmittel sind Lösungen von Erdalkalisalzen besonders zweckmäßig, weil diese das Ascheschmelzverhalten günstig beeinflussen. Wenn die als Sekundärrohstoffe ausreichend verfügbaren CaC12- oder MgCI2-Laugen verwendet werden, enthält das Abwasser vorwiegend NaCl, aber keine organischen Bestandteile, weil die Extraktion bei Temperaturen unter 50°c erfolgen kann. In einem Drehzylinderextraktor konnte durch Extraktion einer Salzkohle mit einer CaC12-Lösung der Na20-Gehalt von ursprünglich 4,5 auf 0,5% gesenkt werden. Der Durchsatz betrug 2 kg/h. Eine zweite Extraktion mit Wasser brachte.eine Absenkung auf 0,2%. Für die Entwässerung der extrahierten Kohle wurde eine Laborschneckenpresse eingesetzt. Die extrudierte Kohle enthielt 50% - 51% Wasser. Die Formlinge waren von geringer Festigkeit, neigten beim Kochen aber nicht zum Zerfall. Oberflächenfeuchtigkeit wurde nicht beobachtet.

Bei der Extraktion des Alkalis werden die Natrium-oder Kaliumionen gegen andere Kationen ausgetauscht und die wasserlöslichen Salze aus der Kohle herausgelöst. Bei den in der Vergangenheit durchgeführten Versuchen (100, 101) wurden Knorpel verwendet.

Trotz erfolgreicher Versuchsergebnisse konnte kein großtechnisches Verfahren eingeführt werden, weil große Korndurchmesser Extraktionszeiten'von mehreren Stunden erfordern und keine hinreichend großen Durchsätze gestatten. Erst der Einsatz von Feinkohle lässt geringe Extraktionszeiten (102) und hohe Durchsätze zu. Unter Verwendung von Drehscheibenextraktoren oder Drehzylinderextraktoren (103) lässt sich zwischen Extraktionsmittel und Kohle ein Gegenstrom realisieren. Als Extraktionsmittel sind Lösungen von Erdalkalisalzen besonders zweckmäßig, weil diese das Ascheschmelzverhalten günstig beeinflussen. Wenn die als Sekundärrohstoffe ausreichend verfügbaren CaC12- oder MgCI2-Laugen verwendet werden, enthält das Abwasser vorwiegend NaCl, aber keine organischen Bestandteile, weil die Extraktion bei Temperaturen unter 50°c erfolgen kann. In einem Drehzylinderextraktor konnte durch Extraktion einer Salzkohle mit einer CaC12-Lösung der Na20-Gehalt von ursprünglich 4,5 auf 0,5% gesenkt werden. Der Durchsatz betrug 2 kg/h. Eine zweite Extraktion mit Wasser brachte.eine Absenkung auf 0,2%. Für die Entwässerung der extrahierten Kohle wurde eine Laborschneckenpresse eingesetzt. Die extrudierte Kohle enthielt 50% - 51% Wasser. Die Formlinge waren von geringer Festigkeit, neigten beim Kochen aber nicht zum Zerfall. Oberflächenfeuchtigkeit wurde nicht beobachtet.

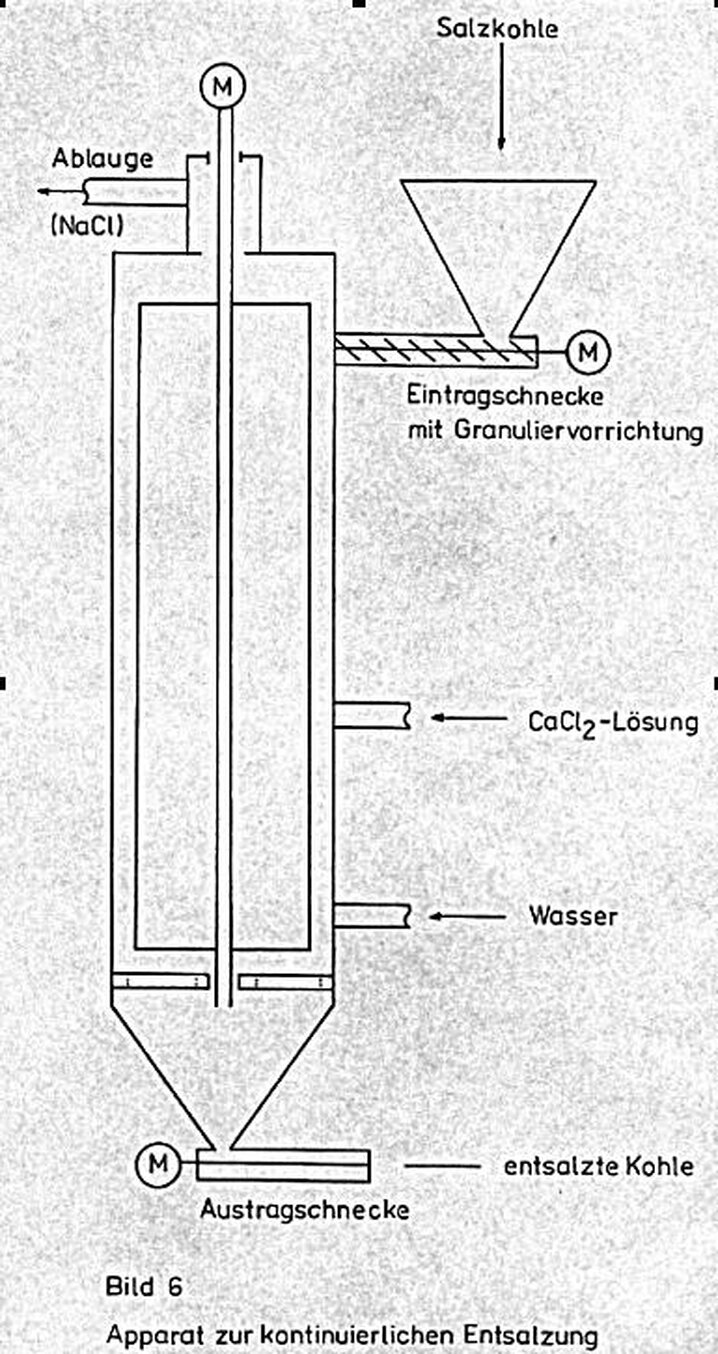

Bild 6 zeigt den Realisierungsvorschlag für einen Apparat zur Extraktion von

Salzkohle (Drehzylinderprinzip).

Die vorzerkleinerte Rohbraunkohle gelangt über einen Einfülltrichter in die Eintragsschnecke, mit der sie nachzerkleinert lind in den Apparat eingetragen wird. Der aus der Eintragschnecke austretende Kohlestrang wird unmittelbar am Schneckenaustritt zu Krümeln einer Größe von 0,5 - 1 mm zerkleinert. Dieser Größenbereich sichert ausreichende Sink- und Extraktionsgeschwindigkeiten im Apparat. Die Extraktion erfolgt zweistufig. Im unteren Teil des Apparates wird die Kohle mit Wasser gewaschen, wobei Reste löslicher Salze aus der Kohle entfernt werden. Die Zugabe einer konzentrierten MgC12- oder CaC12-Lösung im mittleren Teil des Apparates ist so bemessen, dass für den Austausch der Alkaliionen ausreichend Erdalkaliionen zur Verfügung stehen. Der Austrag der Kohle erfolgt mittels einer Schnecke, die gleichzeitig die Entwässerung auf Wassergehalte von ca. 50% sichert.

Über das Verhalten der entstehenden Kohleformlinge in Bunkern und nachverarbeitenden Anlagen können keine zuverlässigen Aussagen gemacht werden. Da aber für alle bekannten Kohleveredlungsanlagen Trockenbraunkohle benötigt wird, empfiehlt sich eine unmittelbare Weiterverarbeitung er Kohle in nachgeschalteten Trocknungsanlagen (Röhrentrockner, Tellertrockner). Für diesen Fall muss eine nochmalige Zerkrümelung der Kohle erfolgen, um die für wirtschaftliche Trocknungszeiten notwendige große Oberfläche sicherzustellen.

Das entstehende Abwasser enthält hauptsächlich NaCl und Reste von nicht umgesetztem CaC12 (MgC12). Die Gegenstromführung von Kohle und Extraktionsmittel ermöglicht die Herstellung relativ hochkonzentrierter Lösungen. Durch die Extraktion ist es möglich, den Alkaligehalt der Salzkohlen so weit abzusenken, dass diese Kohlen wie andere Braunkohlen verwendet werden können. Da ein beträchtlicher Teil der Salzkohlen als schwelwürdig eingeschätzt wird (101), könnte das Rohstoffpotential für die Schwelindustrie durch den Einsatz

alkaliabgereicherter Salzkohlen erweitert werden.

Die vorzerkleinerte Rohbraunkohle gelangt über einen Einfülltrichter in die Eintragsschnecke, mit der sie nachzerkleinert lind in den Apparat eingetragen wird. Der aus der Eintragschnecke austretende Kohlestrang wird unmittelbar am Schneckenaustritt zu Krümeln einer Größe

Die vorzerkleinerte Rohbraunkohle gelangt über einen Einfülltrichter in die Eintragsschnecke, mit der sie nachzerkleinert lind in den Apparat eingetragen wird. Der aus der Eintragschnecke austretende Kohlestrang wird unmittelbar am Schneckenaustritt zu Krümeln einer Größe von 0,5 - 1 mm zerkleinert. Dieser Größenbereich sichert ausreichende Sink- und Extraktionsgeschwindigkeiten im Apparat. Die Extraktion erfolgt zweistufig. Im unteren Teil des Apparates wird die Kohle mit Wasser gewaschen, wobei Reste löslicher Salze aus der Kohle entfernt werden. Die Zugabe einer konzentrierten MgC12- oder CaC12-Lösung im mittleren Teil des Apparates ist so bemessen, dass für den Austausch der Alkaliionen ausreichend Erdalkaliionen zur Verfügung stehen. Der Austrag der Kohle erfolgt mittels einer Schnecke, die gleichzeitig die Entwässerung auf Wassergehalte von ca. 50% sichert.

Über das Verhalten der entstehenden Kohleformlinge in Bunkern und nachverarbeitenden Anlagen können keine zuverlässigen Aussagen gemacht werden. Da aber für alle bekannten Kohleveredlungsanlagen Trockenbraunkohle benötigt wird, empfiehlt sich eine unmittelbare Weiterverarbeitung er Kohle in nachgeschalteten Trocknungsanlagen (Röhrentrockner, Tellertrockner). Für diesen Fall muss eine nochmalige Zerkrümelung der Kohle erfolgen, um die für wirtschaftliche Trocknungszeiten notwendige große Oberfläche sicherzustellen.

Das entstehende Abwasser enthält hauptsächlich NaCl und Reste von nicht umgesetztem CaC12 (MgC12). Die Gegenstromführung von Kohle und Extraktionsmittel ermöglicht die Herstellung relativ hochkonzentrierter Lösungen. Durch die Extraktion ist es möglich, den Alkaligehalt der Salzkohlen so weit abzusenken, dass diese Kohlen wie andere Braunkohlen verwendet werden können. Da ein beträchtlicher Teil der Salzkohlen als schwelwürdig eingeschätzt wird (101), könnte das Rohstoffpotential für die Schwelindustrie durch den Einsatz

alkaliabgereicherter Salzkohlen erweitert werden.

Die vorzerkleinerte Rohbraunkohle gelangt über einen Einfülltrichter in die Eintragsschnecke, mit der sie nachzerkleinert lind in den Apparat eingetragen wird. Der aus der Eintragschnecke austretende Kohlestrang wird unmittelbar am Schneckenaustritt zu Krümeln einer Größe

von 0,5 - 1 mm zerkleinert. Dieser Größenbereich sichert ausreichende Sink- und Extraktionsgeschwindigkeiten im Apparat. Die Extraktion erfolgt zweistufig. Im unteren Teil des Apparates wird die Kohle mit Wasser gewaschen, wobei Reste löslicher Salze aus der Kohle entfernt werden. Die Zugabe einer konzentrierten MgC12- oder CaC12-Lösung im mittleren Teil des Apparates ist so bemessen, dass für den Austausch der Alkaliionen ausreichend Erdalkaliionen zur Verfügung stehen. Der Austrag der Kohle erfolgt mittels einer Schnecke, die gleichzeitig die Entwässerung auf Wassergehalte von ca. 50% sichert.

Über das Verhalten der entstehenden Kohleformlinge in Bunkern und nachverarbeitenden Anlagen können keine zuverlässigen Aussagen gemacht werden. Da aber für alle bekannten Kohleveredlungsanlagen Trockenbraunkohle benötigt wird, empfiehlt sich eine unmittelbare Weiterverarbeitung er Kohle in nachgeschalteten Trocknungsanlagen (Röhrentrockner, Tellertrockner). Für diesen Fall muss eine nochmalige Zerkrümelung der Kohle erfolgen, um die für wirtschaftliche Trocknungszeiten notwendige große Oberfläche sicherzustellen.

Das entstehende Abwasser enthält hauptsächlich NaCl und Reste von nicht umgesetztem CaC12 (MgC12). Die Gegenstromführung von Kohle und Extraktionsmittel ermöglicht die Herstellung relativ hochkonzentrierter Lösungen. Durch die Extraktion ist es möglich, den Alkaligehalt der Salzkohlen so weit abzusenken, dass diese Kohlen wie andere Braunkohlen verwendet werden können. Da ein beträchtlicher Teil der Salzkohlen als schwelwürdig eingeschätzt wird (101), könnte das Rohstoffpotential für die Schwelindustrie durch den Einsatz alkaliabgereicherter Salzkohlen erweitert werden.

Über das Verhalten der entstehenden Kohleformlinge in Bunkern und nachverarbeitenden Anlagen können keine zuverlässigen Aussagen gemacht werden. Da aber für alle bekannten Kohleveredlungsanlagen Trockenbraunkohle benötigt wird, empfiehlt sich eine unmittelbare Weiterverarbeitung er Kohle in nachgeschalteten Trocknungsanlagen (Röhrentrockner, Tellertrockner). Für diesen Fall muss eine nochmalige Zerkrümelung der Kohle erfolgen, um die für wirtschaftliche Trocknungszeiten notwendige große Oberfläche sicherzustellen.

Das entstehende Abwasser enthält hauptsächlich NaCl und Reste von nicht umgesetztem CaC12 (MgC12). Die Gegenstromführung von Kohle und Extraktionsmittel ermöglicht die Herstellung relativ hochkonzentrierter Lösungen. Durch die Extraktion ist es möglich, den Alkaligehalt der Salzkohlen so weit abzusenken, dass diese Kohlen wie andere Braunkohlen verwendet werden können. Da ein beträchtlicher Teil der Salzkohlen als schwelwürdig eingeschätzt wird (101), könnte das Rohstoffpotential für die Schwelindustrie durch den Einsatz alkaliabgereicherter Salzkohlen erweitert werden.

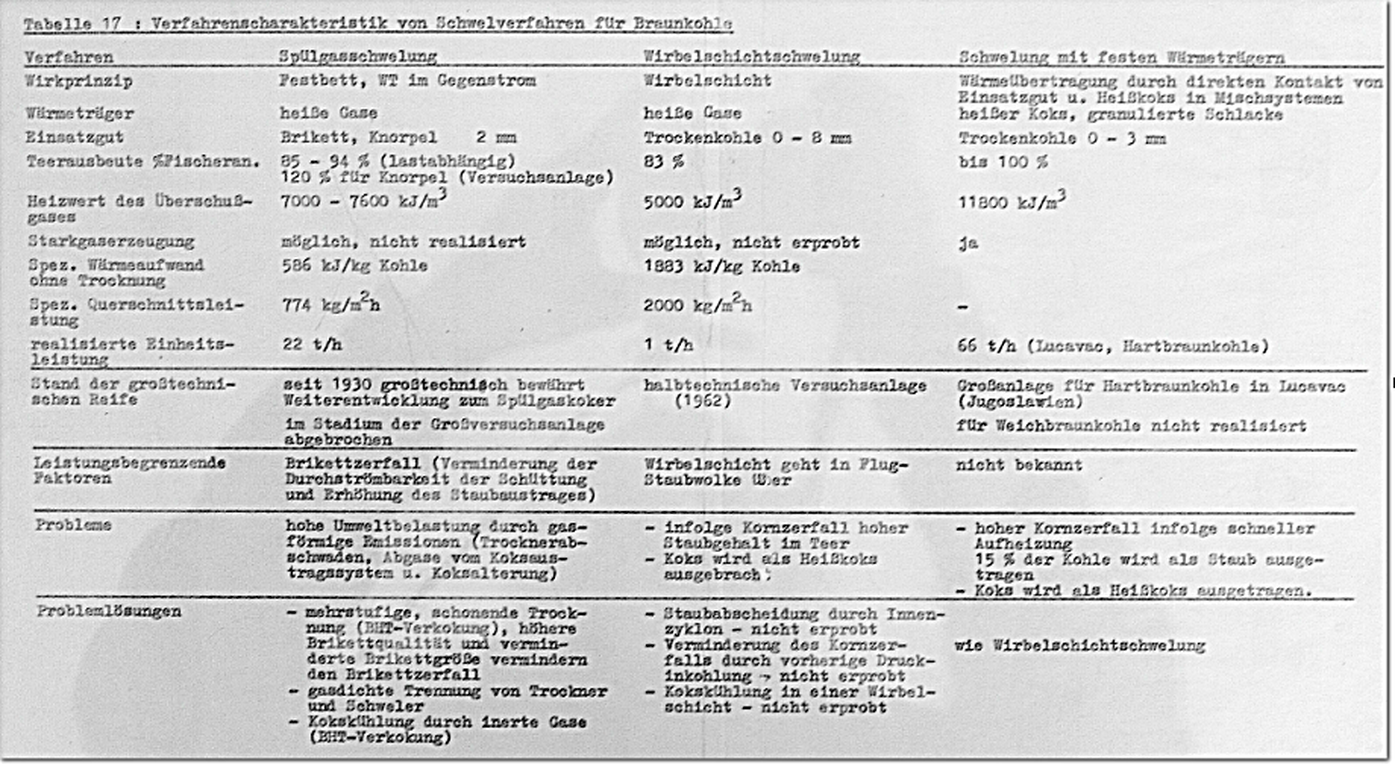

6. Übersicht über den Stand der Schwelverfahren

6.1. Allgemeines Die Möglichkeiten der Variation von Korngröße, Aufheizgeschwindigkeit und Art der Wärmeübertragung hat zur Entwicklung einer großen Anzahl von Schwel- und Verkokungsverfahren geführt (Tab. 15). Einen ausführlichen Überblick über großtechnisch realisierte Verfahren geben Thom(104),Jäppelt(105), Fürth/Munderloh(42),Riedel (106), Lowry(104) sowie weitere Autoren (5,9,107,109). Die weiteren Betrachtungen werden auf die Verfahren beschränkt, die hohe Durchsätze zulassen und für die Erfahrungen bei der Verarbeitung von Weichbraunkohlen

vorliegen. Diese Verfahren,

- die Spülgasschwelung

- die Wirbelschichtschwelung

- die Schnellschwelung mit festen Wärmeträgern

sind in Tabelle 17 einander gegenübergestellt.

vorliegen. Diese Verfahren,

- die Spülgasschwelung

- die Wirbelschichtschwelung

- die Schnellschwelung mit festen Wärmeträgern

sind in Tabelle 17 einander gegenübergestellt.

6.2. Stand und Entwicklungsmöglichkeiten der Spülgasschwelung

Der Spülgasschweler ist ein Schachtofen mit Vorteilen und Problemen. Die Vorteile sind:

- die direkte Wärmeübertragung vom Spülgas an das Schwelgut

- Spülgas und Schwelgut werden im Gegenstrom geführt

- einfacher Aufbau, beherrschbare Beanspruchungen der Werkstoffe und Ausrüstungen. Es ist eine hohe Zuverlässigkeit erreichbar.